CELLULE DES AÉRONEFS

LE FUSELAGE DES AVIONS DE TRANSPORT

- Les cadres, lisses et revêtement

- Partie avant du fuselage

- Partie centrale du fuselage

- Partie arrière du fuselage

Introduction

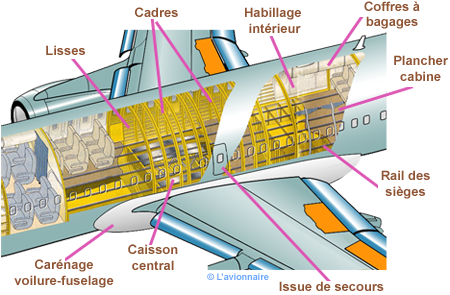

La structure semi-monocoque est la méthode la plus utilisée pour les avions de transport.

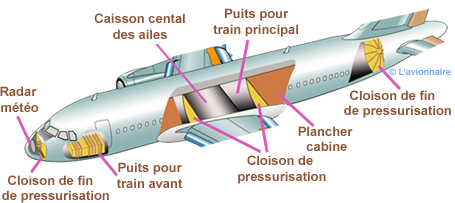

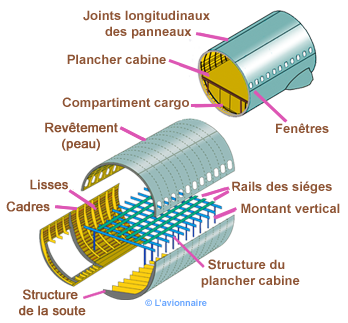

Le fuselage est constitué :

- de cadres ou de couples, pièces rondes ou ovoïdes

- de lisses profilés longitudinaux perpendiculaires aux cadres.

- du revêtement ou peau fixé sur les lisses et les cadres.

- de cloisons de fin de pressurisation

- d'un ou de plusieurs planchers

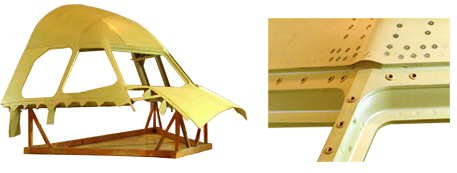

Photos ci-dessous en haut : partie avant et arrière d'un Airbus A350.

En bas : assemblage de la cellule (fuselage, ailes, empennage, mâts et train d'atterrissage). Les moteurs ne sont pas encore accrochés sous les ailes.

Les cadres, lisses et revêtements

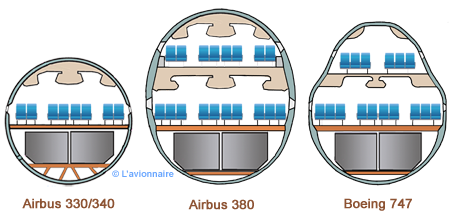

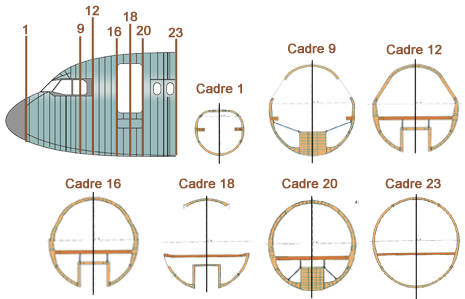

Les cadres donnent la forme du fuselage - ronds pour les Airbus (300 à 340) et ovoïdes pour le Boeing 747 et l'Airbus 380.

Les cadres forts

On les trouve dans les endroits où les efforts sont importants, notamment aux jonctions du fuselage avec les ailes et de l'empennage, au train d'atterrissage, aux cloisons de fin de pressurisation ainsi qu'au niveau des réacteurs si ceux-ci sont accrochés au fuselage.

Les cadres courants

Espacés régulièrement le long du fuselage, ils jouent un rôle crucial pour la structure de l'avion en intégrant les efforts dus à la pressurisation encaissés par le revêtement.

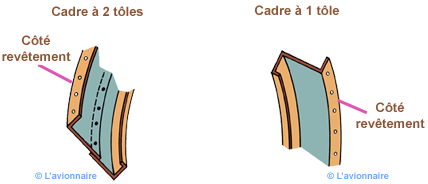

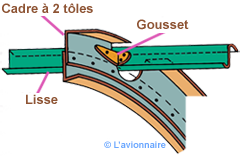

Les cadres courants sont constitués d'une ou de deux tôles pliées et rivetées entre elles.

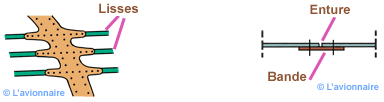

Les lisses

Elles sont constituées de différents tronçons reliés entre eux afin d'en assurer la continuité de l'avant à l'arrière de l'avion.

Elles aident le revêtement dans l'absorption des contraintes longitudinales de traction et de compression.

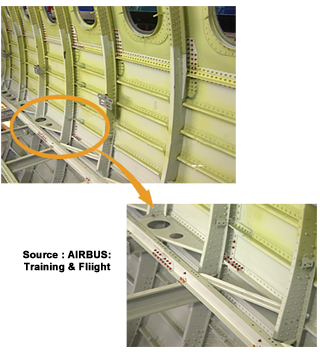

Les lisses passent à travers les cadres par des emplacements appropriés. Elles sont néanmoins reliées aux cadres par des goussets.

Le revêtement

Appelé également peau , a été longtemps composé uniquement d'un alliage aluminium- cuivre. Aujourd'hui, certaines parties sont réalisées en matériaux composites, afin d'en diminuer le poids.

Comme pour l'extrados ou l'intrados, le revêtement du fuselage encaisse une partie des contraintes de traction-compression, ainsi que les contraintes de cisaillement. Il absorbe également les charges dues à la pressurisation.

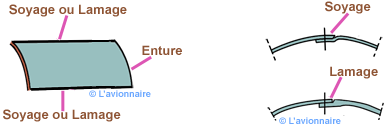

Les côtés rectilignes se reprennent soit par soyage (pli en forme d'escalier qui permet l'assemblage de deux tôles sans toucher à son épaisseur) soit par lamage (usinage pour aplanir une surface).

Pour les autres côtés, une plaque intérieure de jonction est utilisée. Cette plaque ou bande peut servir également à reprendre les lisses.

La fixation revêtement et lisses se fait par rivets ou par collage (Airbus). En supprimant les rivets, le collage permet un gain de poids non négligeable.

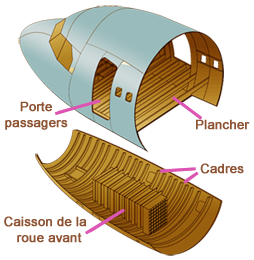

La partie avant du fuselage

Cette section du fuselage s'étend du nez du radôme au cadre 23. Elle comprend les éléments suivants :

- le radôme de l'antenne radar météorologique,

- la cloison de pressurisation avant,

- le poste de pilotage dans la partie supérieure (cadres 1 à 11) et la structure du pare-brise,

- le fuselage supérieur à l'arrière du cadre 11 qui forme l'habitacle avant et contient deux portes passagers,

- le fuselage inférieur du cadre 1 au cadre 23 avec le compartiment électronique et le caisson de la roue avant.

Source : les textes et les dessins ci-dessous ont été traduits et réalisés d'après la documentation Airbus- Training & Flight Operations Support

La forme et les dimensions des cadres sont différentes suivant leurs positions.

La cloison de pressurisation avant (cadre 1) est renforcée par des profils horizontaux et des poutres verticales.

Les cadres 16 et 20 dans leur partie supérieure, forment les cadres de portes passagers et sont renforcés.

À gauche cabine du poste de pilotage d'un A320 en cours de montage. À droite détail du montant central entre les deux fenêtres du pare-bris.

La partie centrale du fuselage

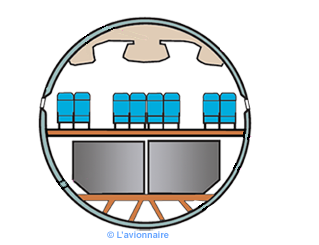

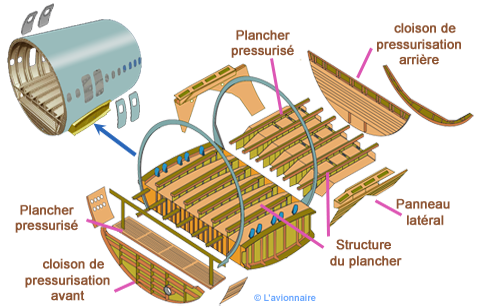

Forme d'un fuselage central type A320 avec la structure du plancher.

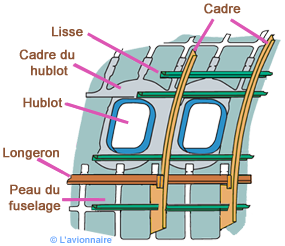

Les hublots

Les hublots de la cabine font partie de la coque du fuselage. Ils sont installés à l'intérieur et comme ils sont plus grands que les ouvertures, lorsque l'avion est pressurisé, la pression agit pour maintenir les hublots bloqués contre les cadres. Voir verrière et Hublots.

Le dessin ci-dessous montre la structure renforcée autour des cadres des hublots pour répartir les charges.

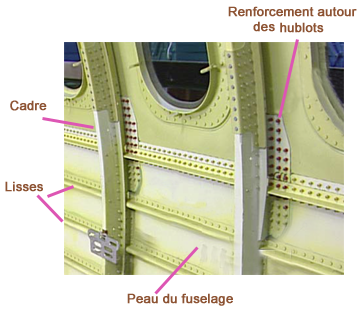

Ci-dessous, fuselage d'un ATR en construction montrant les lisses passant à "travers" les cadres.

Détails de l'assemblage des cadres, lisses et revêtement sur A320.

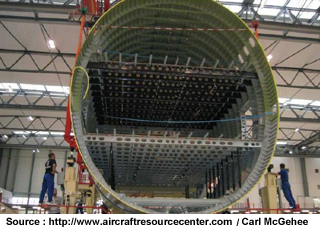

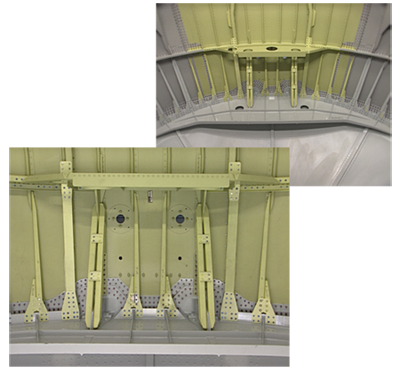

Le plancher

Le plancher est fabriqué à partir d'une série de panneaux attachés aux poutres de support et aux traverses, Il sert également à renforcer la rigidité de la structure.

Détails de la jonction du plancher avec les cadres d'un A320

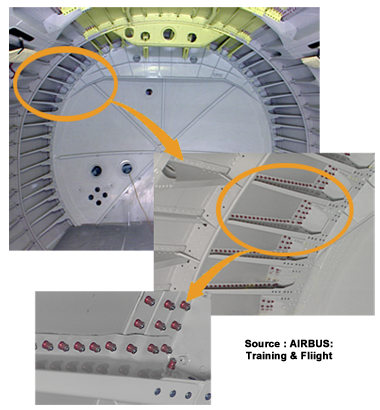

Les avions de transport étant climatisés et pressurisés, l'air sortant des climatiseurs arrive en cabine, traverse le plancher, entre dans les soutes puis s'évacue par des vannes de décharge (outflow valves). La pression étant la même en cabine qu'en soute, le plancher est donc sollicité uniquement par la charge de marchandise (sièges, poids des passagers ou fret). Par contre, les parties du plancher au-dessus des puits du train d'atterrissage et du caisson central de voilure doivent être renforcées pour contenir les charges dues à la pressurisation.

Lorsqu'un plancher sépare un fuselage pressurisé, des trous sont laissés dans les panneaux du plancher. Ces trous sont obturés par des bouchons en plastique pressés. Dans le cas où l'un ou l'autre compartiment perd brusquement de la pression, les bouchons sont éjectés en raison de la pression différentielle sur le plancher. Cela permet aux pressions des différents compartiments de s'égaliser rapidement avant que le sol ne se déforme avec la possibilité de blesser des passagers, de bloquer des câbles de commande, des tiges, etc.

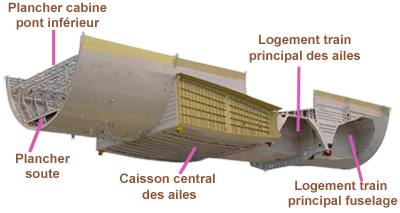

Tronçon central de l'Airbus 380 avec ses trois planchers. Un plancher soute et deux planchers cabine.

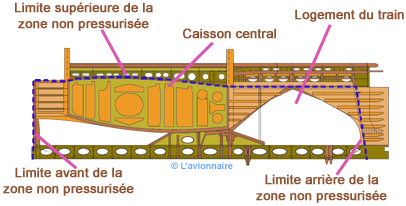

Le caisson central

Le caisson central de voilure réalise la jonction des deux ailes avec le fuselage. Cette partie n'est pas pressurisée et peut également servir de réservoir carburant. Sur A320, à l'arrière du caisson central, sous le plancher de la cabine, un espace est prévu pour loger les roues principales du train d'atterrissage lorsque celui-ci est rétracté.

La structure intègre les renforts nécessaires pour permettre l'installation de deux issues de secours de type III de chaque côté.

Profil du caisson central et du logement du train principal appelé également puits. En bleu, la limite de la zone non pressurisée.

Ci-dessous, le caisson central de l'Airbus 380 pèse 11 tonnes. Il est conçu en CFRP (fibre de carbone renforcé plastique) 4,5 tonnes et structure métallique 6,5 tonnes.

La partie arrière du fuselage

Ci-dessous, l'arrière d'un fuselage d'Airbus. L'encadrement de la porte arrière ainsi que la paroi (en gris) de fin de la zone pressurisée.

Détails de la jonction des cadres et lisses à la cloison de fin de pressurisation.

Ci-dessous, photo de l'arrière du fuselage d'un A320 avec les six attaches du plan fixe vertical.

Renforcement du fuselage au niveau des attaches du plan fixe vertical.

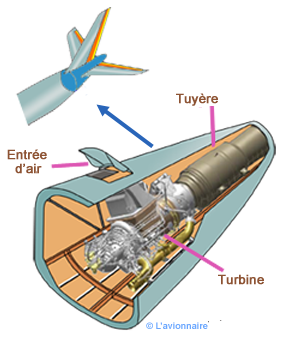

Sur la plupart des avions de transport, l'APU (Auxiliaire power unit) est placée dans la queue du fuselage, derrière la paroi de fin de pressurisation.

APU d'un Airbus 320.

Fuselage Airbus 319

L'intérieur de la cabine provient d'un dessin d'André Bréand paru dans Air & Cosmos en 1996.