LES TURBOMACHINES

ÉLÉMENTS COMPOSANT UNE TURBINE A GAZ

La soufflante

Les compresseurs

Les chambres de combustion

Les turbines

Les paliers

Les boîtiers d'accessoires

Les tuyères

Vidéo de General Electric

L'entrée d'air

Rôle

Appelée également manche à air, son rôle est de capter l’air dans les meilleures conditions afin que l’écoulement avant la soufflante FAN ou le premier compresseur soit régulier. Elle est conçue selon le type de turbine. Une entrée de turboréacteur sera complètement différente d'une entrée de turbopropulseur. Ces entrées d'air axiales sont dégivrées par de l'air chaud provenant généralement du compresseur haute pression. Si des ailettes directrices d'entrée d'air sont utilisées, elles disposeront également d'un système anti-givrage. L'entrée contient également des matériaux réduisant le son, qui absorbent le bruit du FAN et permettent de rendre le moteur plus silencieux.

À noter que la spirale peinte sur la "casserole" de la soufflante sert à prévenir le personnel de piste quand celle-ci est en rotation.

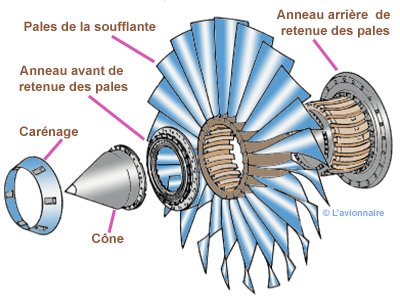

La soufflante ou Fan

Dans la plupart des turboréacteurs à double flux, une soufflante est placée à l'avant du compresseur basse pression. Elle est constituée de pales de grandes dimensions dont l'incidence varie du pied de pale au bout de pale.

Rôle

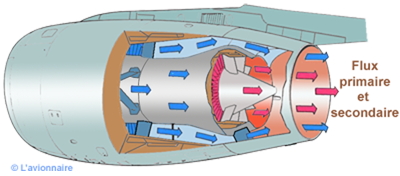

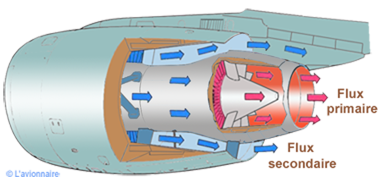

Son rôle est d'assurer la compression initiale de l'air entrant dans le réacteur, ce flux va être séparé en deux. La majeure partie appelée flux secondaire ou flux froid contourne toute la partie chaude du réacteur. L'autre partie appelée flux primaire ou flux chaud traverse tout le réacteur en passant par le compresseur basse pression, le compresseur haute pression, les chambres de combustion et les turbines haute pression et basse pression.

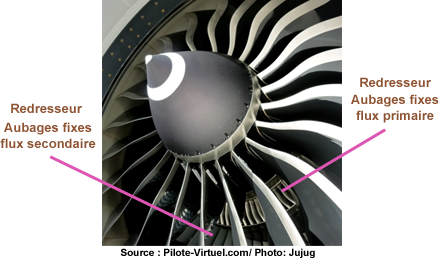

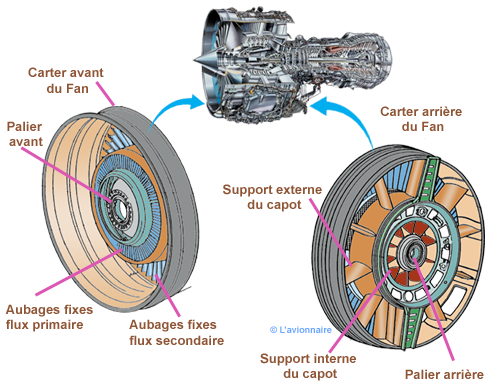

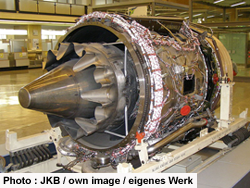

Sur la soufflante du turboréacteur GE 90 (photo ci-dessus), on voit nettement le redresseur (aubages fixes) du flux secondaire, ainsi que le redresseur aubages fixes du flux primaire.

Dessin de la partie avant du turboréacteur IAE V2500. Ce turbofan double corps à fort taux de dilution équipe les avions de ligne de la famille des Airbus A320.

Les compresseurs

Rôle

Le rôle du compresseur est d'aspirer et de comprimer l'air pour l'amener à des : vitesses, pression et température optimales à l'entrée de la chambre de combustion.

Il existe deux sortes principales de compresseurs :

- les compresseurs centrifuges

- les compresseurs axiaux

Il y a également une solution mixte : le compresseur « axialo-centrifuge ».

Afin d'éviter les confusions ou des malentendus, on désigne dans le "jargon" motoriste par :

- rouet : l'organe mobile du compresseur centrifuge

- diffuseur : l'organe fixe du compresseur centrifuge

- rotor : l'organe mobile du compresseur axial

- redresseur : l'organe fixe du compresseur axial

Les compresseurs centrifuges

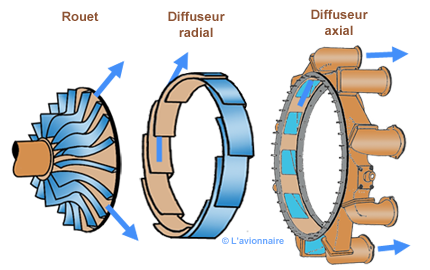

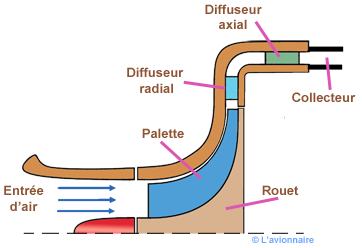

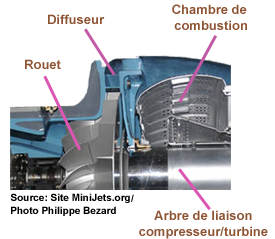

Un compresseur centrifuge est composé d'un rouet (roue) à palettes radiales qui aspire l’air axialement et de deux diffuseurs. L'arbre du rouet tourne dans des roulements à billes ou à rouleaux et est soit commun à l'arbre de la turbine, soit divisé en son centre et relié par un accouplement, qui est généralement conçu pour être facilement détachable.

Dans la plupart des cas, le rouet est constitué d'un disque en alliage d'aluminium forgé avec des aubes intégrées, disposées radialement sur un ou deux côtés et formant des passages convergents avec le corps du compresseur. Le rouet peut être de deux types : à entrée unique ou à double entrée (deux côtés). Les principales différences entre les deux types de rouet sont la taille et la disposition des conduits. Le type à double entrée à un diamètre plus petit, mais il fonctionne généralement à une vitesse de rotation plus élevée pour assurer un débit d'air suffisant.

Ci-dessous, un rouet à deux côtés (deux entrées).

Principe de fonctionnement

La turbine fait tourner la roue à grande vitesse et l'air est continuellement aspiré au centre de la roue. Les palettes étant divergentes, l'air sous l'effet de la force centrifuge va être accéléré, comprimé et refoulé radialement vers l'extérieur le long des aubes jusqu'à l'extrémité de la roue.

Pour faciliter l'écoulement axial de l'air dans le conduit d'entrée sur la roue en rotation, les aubes au centre de la roue sont courbées dans le sens de la rotation.

Cet air passe ensuite dans deux diffuseurs, le premier radial, le second axial pour être redressé. La majeure partie de l'énergie cinétique (vitesse de l'air) est alors transformée en énergie de pression. Un collecteur récupère finalement cet air comprimé pour l’amener dans l’axe de la chambre de combustion.

Un tel compresseur présente l’avantage de fournir un taux de compression important en un seul étage. Exemple : le turboréacteur MARBORE VI qui équipait le Fouga Magister avait un rapport de compression de 3,80 l/ à 21.500 tr/mn (Photo ci-dessous). Mais en général, les compresseurs centrifuges sont limités à deux étages pour des raisons de rendement, et son encombrement radial important le destine plus à des turboréacteurs de faible puissance.

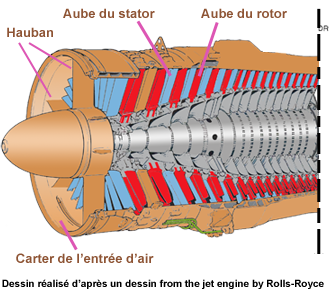

Les compresseurs axiaux

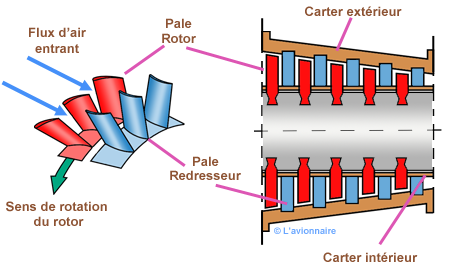

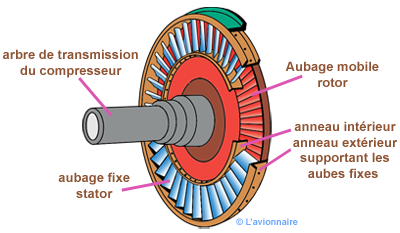

Un compresseur à flux axial est composé de deux éléments principaux :

- un rotor constitué d'un ensemble d'aubes de section aérodynamique. Cet ensemble est monté entre des paliers dans les carters ;

- un stator ou redresseur constitué d'un ensemble d'aubes fixes.

Un compresseur axial est généralement composé :

- d'un attelage basse pression (Rotor/Stator) ;

- d'un attelage haute pression (Rotor/Stator).

Le taux de compression des compresseurs est lié à sa vitesse de rotation et au nombre d'étages qu'il comporte.

Conçus de la même manière, les compresseurs basse et haute pression se différencient par la taille de leurs aubes et par leur vitesse de rotation.

Un compresseur axial se compose d’une suite d’étages axiaux disposés en série chacun comprenant une roue à aubes mobiles rotor et d'un stator à aubes redresseur, tous ces étages sont calculés pour adapter parfaitement leurs conditions de fonctionnement à celles des étages en amont et en aval.

L’aubage mobile rotor est constitué d’un disque circulaire sur lequel sont fixées des aubes (ailettes) et tourne devant l’aubage fixe redresseur.

L’envergure des ailettes varie le long de l’écoulement pour compenser les variations de la masse volumique du fluide et pour conserver à la vitesse débitante axiale une valeur constante (voir dessin ci-dessous).

L'arbre du rotor est supporté par des roulements à billes et à rouleaux et couplé à l'arbre de la turbine de manière à permettre toute légère variation d'alignement.

Un compresseur simple corps est constitué d'un ensemble rotor/stator (redresseur) avec autant d'étages que nécessaire pour obtenir le rapport de pression souhaité.

Suite au progrès obtenu sur les machines outils, une nouvelle conception, dénommée DAM (Disque Aubagé Monobloc), est depuis plusieurs années mise en place sur les moteurs d’avions. Elle se compose d’une structure monobloc dans laquelle sont usinés les aubes et le disque.

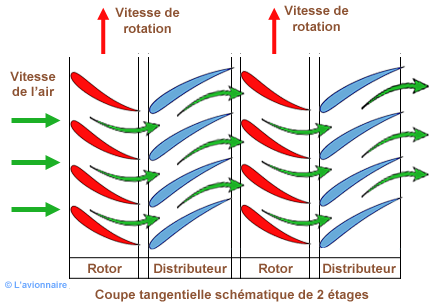

Principe de fonctionnement

- le rotor aspire et accélère le flux d'air en le déviant par rapport à l'axe du moteur.

- le redresseur ou stator qui suit, redresse le flux dans l'axe et le ralentit en transformant une partie de sa vitesse en pression.

- le rotor suivant réaccélère le flux d'air en le déviant à nouveau de l'axe du moteur.

- le stator suivant va de nouveau redresser le flux le ralentir et transformer sa vitesse en pression.

Etc.

L'augmentation du taux de compression pour un seul étage de compresseur axial d'un turboréacteur civil est de 1,15 à 1,16 en condition d'utilisation optimale. C'est pour cette raison qu'un compresseur complet possède de nombreux étages.

Les performances d’un étage de compresseur sont caractérisées par :

- son débit d'air Q

- son taux de compression ou rapport de pression P/P.

- son rendement η.

Le flux d'air étant de plus en plus comprimé, va occuper un volume de plus en plus restreint. C'est pour cette raison que la hauteur des aubes est de plus en plus faible.

À noter que de l'entrée à la sortie du compresseur, le débit d'air reste constant si on ne tient pas compte des prélèvements pour le refroidissement des turbines,la climatisation de la cellule, l'étanchéité des paliers, etc.

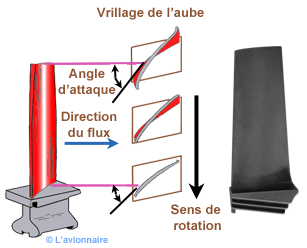

Les aubes du rotor

Les aubes du rotor sont de section aérodynamique et comme une aile, une aube est composée d'un bord d'attaque, d'une âme et d'un bord de fuite, et son profil est optimisé pour respecter le domaine d'utilisation de l'étage du compresseur auquel elle appartient. Les aubes sont généralement conçues pour donner un gradient de pression sur leur longueur afin de garantir que le flux d'air conserve une vitesse axiale raisonnablement uniforme. La pression plus élevée en bout d'aube compense l'action centrifuge du rotor sur le flux d'air. Pour obtenir ces conditions, il est nécessaire de vriller l'aube de la racine à la pointe pour donner l'angle d'incidence correct à chaque point. Le flux d'air qui circule dans un compresseur crée deux couches limites d'air lent à stagner sur les parois intérieures et extérieures. Afin de compenser l'air lent dans la couche limite, une augmentation localisée de la cambrure de l'aube a été introduite à la fois au niveau du bout et de la racine de l'aube.

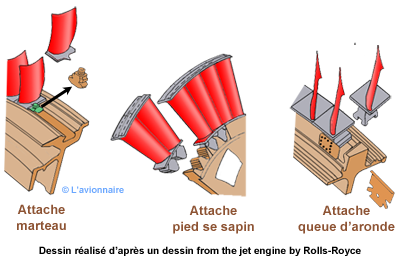

Il y a différentes technologies de liaison entre le disque (roue) et l'aube suivant les constructeurs et les compresseurs. En voici quelques-unes.

Les aubes du stator ou redresseur

Comme les aubes du rotor, les aubes de stator ont une forme de profil d'aile. En outre, l'angle d'attaque des aubes de stator peut être fixe ou variable.

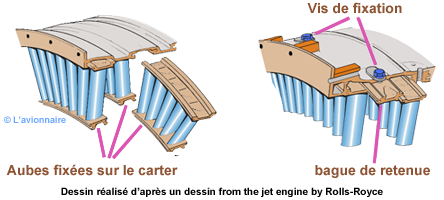

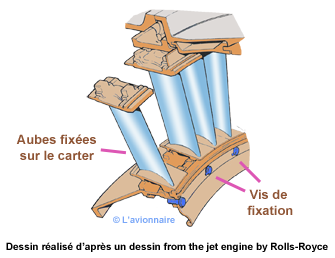

Les aubes de stator peuvent être fixées directement sur le carter du compresseur ou par un anneau de retenue qui est fixé sur le carter de compresseur. La plupart des aubes de stator sont fixées par groupes (5 à 6 aubes) avec un pied en queue d'aronde.

Ci-dessous à gauche, les aubes du redresseur (stator) sont fixées directement sur le carter de compresseur, à droite, les aubes sont fixées au carter par une bague de retenue.

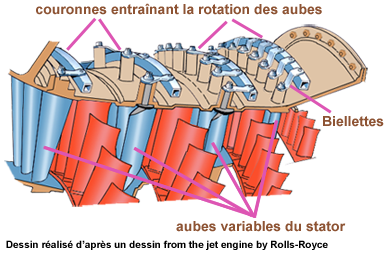

Lorsque plusieurs étages de compression fonctionnent en série sur un même arbre, il devient nécessaire de faire varier l'angle des aubes du stator pour permettre au compresseur de fonctionner efficacement à des vitesses inférieures aux conditions de conception. Lorsque le rapport de pression augmente, l'incorporation d'aubes statoriques variables garantit que le flux d'air est dirigé sur l'étage suivant d'aubes de rotor à un angle acceptable.

Les aubes à calage variable sont portées par le carter du stator et sont réglables en position autour de leurs axes pour optimiser l’écoulement des gaz. L'angle d'attaque des aubes est contrôlé en fonction des conditions de fonctionnement par un système d'asservissement qui commande le déplacement d'une couronne rotative, extérieure au carter et reliée auxdites aubes par des biellettes respectives.

Le système d'asservissement peut être électrique, pneumatique ou hydraulique, il est commandé par l'unité de commande de carburant.

Ci-dessous, en bleu les aubes du stator (redresseur) à calage variable et en rouge les aubes du rotor.

Ensemble des aubes rotor (au premier plan) et des aubes stator (second plan).

Les chambres de combustion

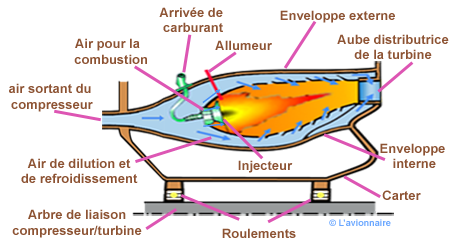

La chambre de combustion est destinée à chauffer l’air qui sort du dernier étage du compresseur HP afin de lui apporter l’énergie nécessaire à faire mouvoir la ou les turbines et à donner suffisamment de poussée à la tuyère. Cet apport de chaleur se fait par la combustion de l’oxygène de l’air avec un carburant, du kérosène (hydrocarbure) en l’occurrence. Elle doit être la plus complète possible et la répartition des températures dans les gaz la plus homogène possible.

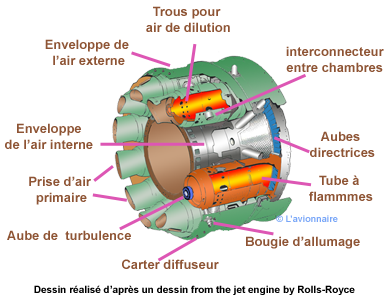

La chambre de combustion située entre le compresseur BP et la turbine HP est constituée d’un tube à flamme ou foyer (généralement) en forme de tore. Celui-ci est enfermé dans un carter, également de forme torique.

Principe de fonctionnement

Il est bien évident que le principe de fonctionnement varie d'un constructeur à un autre et même d'un réacteur à un autre chez le même constructeur. Mais le principe général de fonctionnement reste relativement identique.

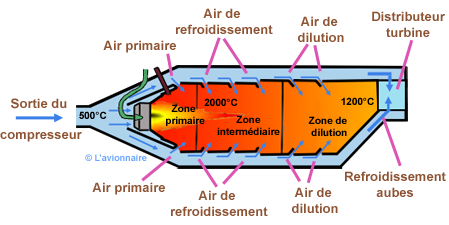

L'air qui pénètre dans la chambre de combustion se répartit en plusieurs circuits. Une partie

rentre directement dans le tube à flammes et dans l'injecteur pour contribuer à la combustion. Une autre partie contourne le tube à flammes et sert à la fois à refroidir les parois et à diluer et mélanger l'écoulement de l'air dans le foyer.

À la mise en rotation du réacteur (voir Principe d'une turbine à gaz) le mélange de l'air provenant du compresseur et du carburant injecté par la pompe est enflammé par une bougie (allumeur). Après avoir atteint son régime d'autonomie l'allumage de la bougie est coupé et la flamme s'auto-entretient.

On peut considérer qu'une chambre de combustion peut être partagée en trois zones : une zone primaire, une zone secondaire et une zone de dilution.

La température varie aux alentours de 2000 °C dans la zone du primaire pour diminuer aux environs de 1200 °C à la sortie de la chambre.

Ces températures élevées nécessitent un refroidissement des parois de la chambre (voir ci-dessus Principe de refroidissement). Celui-ci est obtenu par de l'air sortant du compresseur à environ 500 °C.

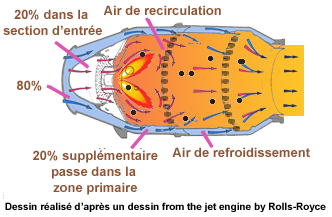

Environ 20 % du débit massique d'air est aspiré par la section d'entrée. Immédiatement en aval de la section d'entrée se trouvent des aubes de tourbillonnement et une torche perforée, par laquelle l'air passe dans la zone de combustion primaire. L'air tourbillonnant induit un flux en amont du centre du tube de flamme et favorise la recirculation souhaitée. L'air non capté par la section d'entrée s'écoule dans l'espace annulaire entre le tube de flamme et la gaine d'air.

À travers la paroi du corps du tube de flamme, à côté de la zone de combustion, se trouvent un nombre choisi de trous secondaires par lesquels 20 % supplémentaires du flux d'air principal passe dans la zone primaire. L'air provenant des ailettes de tourbillonnement et celui provenant des trous d'air secondaires interagissent et créent une zone de recirculation à faible vitesse. Cela prend la forme d'un tourbillon toroïdal, similaire à un anneau de fumée, qui a pour effet de stabiliser et d'ancrer la flamme (dessin ci-dessous). Les gaz de recirculation accélèrent la combustion des gouttelettes de combustible fraîchement injectées en les amenant rapidement à la température d'allumage.

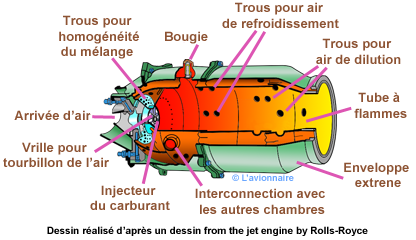

Ci-dessous, une chambre de combustion séparée d'un réacteur Rolls-Royce.

Les vannes vrilles situées autour de l'injecteur créent des tourbillons (swril) de l'air permettant d'optimiser le mélange air/carburant, pendant qu'une multitude de trous localisés dans les parois du "bol" créent une recirculation des gaz brûlés afin d'améliorer le mélange air/carburant et de stabiliser la zone de combustion.

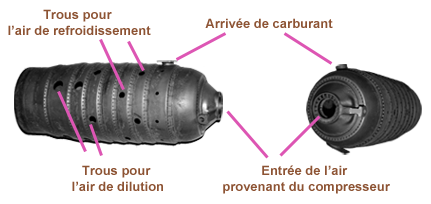

Ci-dessous, la photographie d'un tube à flammes. Avec ses différents trous pour faire pénétrer l'air à l'intérieur du tube. Certains trous servent à refroidir la paroi du tube et d'autres servent à la dilution pour mélanger correctement l'écoulement de l'air.

Les injecteurs

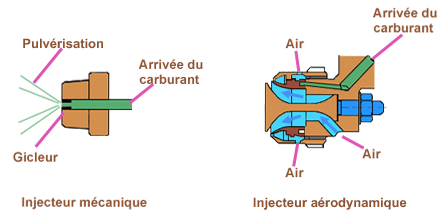

Les injecteurs sont conçus pour fournir un débit de carburant suffisamment pulvérisé pour obtenir un mélange optimal avec l’air. Un injecteur est composé de nombreux éléments pour l'arrivée de l'air et du carburant.

Une partie de l'air sert à maintenir la flamme à une distance raisonnable de l'injecteur, une autre partie passe par des vrilles afin de créer un tourbillon pour optimiser le mélange air/carburant et le reste de l'air passe par des trous pour homogénéiser le mélange air/carburant à l'entrée du foyer et créer une recirculation des gaz brûlés et une stabilisation de la flamme.

Ci-dessous, dessin d'un injecteur mécanique et d'injecteur aérodynamique.

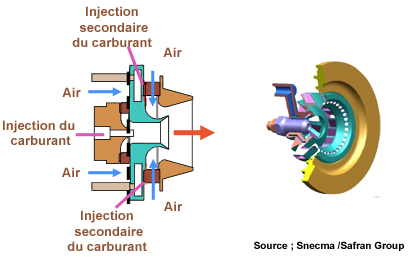

Pour réduire la consommation de carburant et les émissions de polluant (NOx, SOx, suie etc.) l'une des solutions est l'utilisation d'injecteurs LPP (Lean Premixed Prevaporized, ou Pauvre Prémélangé Prévaporisé en français).

- Lean fait référence à la pauvreté du mélange air/carburant par rapport à un mélange normal.

- Premixed correspond au prémélange entre l’air et le carburant gazeux le plus parfait possible.

- Prevaporized le carburant liquide injecté doit être entièrement vaporisé avant d’atteindre le front

de flamme.

Ci-dessous, dessin d'un injecteur multipoints LPP.

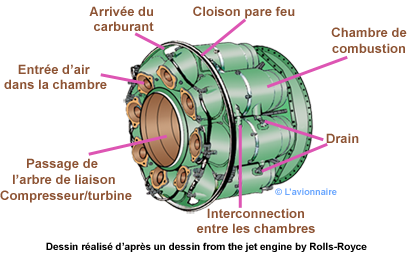

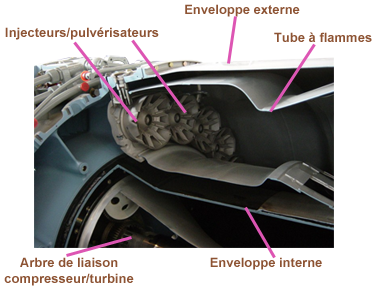

Deux types de chambres de combustion sont principalement rencontrées dans le milieu aéronautique pour les turbines à gaz : les chambres séparées réparties autour de l'arbre de liaison compresseur/turbine et les chambres annulaires à l'intérieur desquelles passe l'arbre de liaison compresseur/turbine.

Chambres séparées ou tubulaires

Dans les chambres séparées, chaque chambre reçoit sa propre alimentation en carburant et en air. L'injecteur est généralement situé au centre de la veine d'air et l'injection s'effectue dans le sens de l'écoulement principal. Le flux total étant l'addition du flux de chaque chambre.

Sur certains types de moteur, les chambres sont interconnectées entre elles. Dessin ci-dessous.

Si la mise au point est facilitée par des débits faibles, les pertes de charges sont plus importantes que sur les chambres annulaires et les contraintes de taille et de poids sont plus élevées.

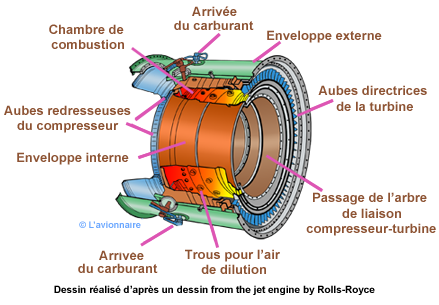

Chambres annulaires

Dans les chambres annulaires, l'ensemble du flux gazeux circule dans le même contenant. Les injecteurs de carburant sont répartis régulièrement dans la chambre et la multiplication du nombre de jets favorise l'homogénéité du mélange.

La mise au point de ces types de chambres pour des turbines de grandes tailles est rendue, en raison des débits importants, plus délicate. Par contre, la forme compacte permet un minimum de pertes de charge.

Chambres tubo-annulaires

Les chambres de combustion tubo-annulaires comblent l'écart évolutif entre les types multiples et annulaires. Un certain nombre de tubes de flamme sont montés à l'intérieur d'un boîtier d'air commun. Le débit d'air est similaire à celui décrit ci-dessus. Cet agencement combine la facilité de révision et de test du système multiple avec la compacité du système annulaire.

La photographie ci-dessous montre les injecteurs de carburant régulièrement répartis dans la chambre de combustion.

Les turbines

Rôle

Sur un turboréacteur, la turbine récupère une partie de l'énergie issue de la combustion des gaz pour le fonctionnement de la soufflante, du compresseur et des accessoires.

Sur un turbopropulseur, la turbine récupère la quasi-totalité de l'énergie issue de la combustion des gaz pour entraîner l’arbre de transmission de l'hélice, le compresseur et les accessoires.

Comme pour les compresseurs, il existe deux sortes de turbines :

- les turbines centripètes , très peu utilisées et uniquement pour les réacteurs de faibles puissances ;

- les turbines axiales, solution utilisée sur la majorité des turboréacteurs et turbopropulseurs.

Rappelons que sur un turboréacteur double flux, la turbine HP (haute pression) entraîne le compresseur HP et la turbine BP (basse pression) entraîne le compresseur BP et la soufflante FAN.

Principe de fonctionnement

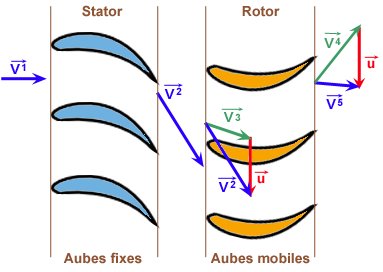

Sortant de la chambre de combustion, les gaz vont se détendre dans le distributeur (stator). Celui-ci va accélérer l'écoulement en le déviant. Sous l'effet de cet écoulement, le rotor ayant aussi des profils déviateurs tourne.

Figure ci-dessous :

La vitesse V1 à la sortie de la chambre de combustion est déviée et accélérée dans les aubes du distributeur (stator) pour devenir à la sortie V2.

À l'entrée du rotor, la vitesse absolue d'entrée V2 peut être décomposée en V3 vitesse relative d'entrée et u vitesse de rotation.

À la sortie du rotor la vitesse absolue de sortie V5 peut aussi se décomposer en V4 vitesse relative de sortie et u vitesse de rotation.

Il y a accélération de la vitesse dans le distributeur (aubage fixe) et ralentissement dans le rotor (aubage mobile).

Une partie de l'énergie cinétique est donc transformée en énergie mécanique pour faire tourner le rotor.

Composition

Les composants de base de la turbine sont :

- les aubes directrices de la tuyère ;

- les disques de la turbine ;

- et les aubes de la turbine.

L'ensemble rotatif est porté par des roulements montés dans le carter de la turbine et l'arbre de la turbine peut être commun à l'arbre du compresseur ou relié à celui-ci par un accouplement à alignement automatique.

Un étage de turbine est constitué d'un aubage fixe distributeur ou stator, suivi d'un aubage mobile ou rotor.

Aubes directrices de la tuyère

Les aubes directrices de la tuyère ont une forme aérodynamique, le passage entre les aubes adjacentes formant un conduit convergent. Les aubes sont situées dans le carter de turbine de manière à permettre la dilatation. Elles sont généralement de forme creuse et peuvent être refroidies en faisant passer l'air de refoulement du compresseur à travers elles pour réduire les effets des contraintes thermiques et des charges gazeuses élevées. Voir Refroidissement stator

Une turbine HP ou BP peut comporter un ou plusieurs étages selon les besoins en énergie.

Ci-dessous, principe de refroidissement d'un étage de turbine.

Le stator ou distributeur

Le distributeur est constitué par des aubes directrices maintenues par un anneau intérieur et un anneau extérieur (dessin ci-dessous) ou par deux demi-carters.

Son rôle est de diriger l'écoulement des gaz sortant de la chambre de combustion sur les aubes de rotor de la turbine. Pour les turbines à plusieurs étages, chaque distributeur est intercalé entre les rotors de la turbine pour "redresser" les filets d'air.

La vitesse de rotation élevée impose de fortes charges centrifuges sur la roue de turbine, et en même temps, les températures élevées entraînent une diminution de la résistance du matériau. Par conséquent, la vitesse et la température du moteur doivent être contrôlées pour maintenir le fonctionnement de la turbine dans des limites sûres. Il est donc nécessaire de les refroidir pour atténuer les contraintes thermiques. Le système de refroidissement peut varier d'un motoriste à un autre, mais le principe général reste le même. L'air provenant du compresseur HP (environ 500°C) pénètre à l'intérieur de l'aube puis s'échappe à travers des trous au niveau du bord d'attaque et du bord de fuite. Voir Refroidissement stator

Le rotor

Les aubes de la turbine ont une forme aérodynamique, conçue pour fournir des passages entre les aubes adjacentes qui donnent une accélération régulière du flux jusqu'à la "gorge", où la surface est la plus petite et où la vitesse atteint celle qui est nécessaire à la sortie pour produire le degré de réaction requis. La surface réelle de la section de chaque pale est fixée par la contrainte autorisée dans le matériau utilisé et par la taille des trous éventuellement nécessaires pour le refroidissement. Voir Refroidissement stator

Un rendement élevé exige des bords de fuite minces aux sections, mais un compromis doit être trouvé afin d'éviter que les pales ne se fissurent en raison des changements de température pendant le fonctionnement du moteur.

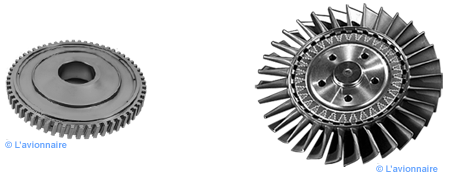

Ci-dessous à gauche, le moyeu ou disque sur lequel les aubes sont fixées.

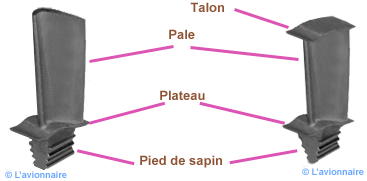

La méthode de fixation des aubes au disque de turbine est d'une importance considérable, car la contrainte dans le disque autour de la fixation ou dans la racine de l'aube a une incidence importante sur la vitesse limite de la jante. Divers systèmes d’attache, dont certains très complexes en forme, comme le pied de sapin qui est maintenant utilisé dans la majorité des moteurs à turbine à gaz. Dessin ci-dessous.

Détail des aubes

Ci-dessous, deux sortes d'aubes ou ailettes avec pied de sapin. A droite, l'aube porte un talon. L'ensemble de ces talons forme une couronne. Face à cette couronne est fixé sur l'anneau extérieur ou les demi-carters un joint abradable, ce qui permet d'améliorer l'étanchéité et donc d'augmenter le rendement de la turbine.

Refroidissement des ailettes

Comme les aubes directrices, les ailettes de turbines sont exposées aux gaz chauds de combustion, il est donc nécessaire de les refroidir. Le principe est le même que pour les aubes directrices. De l'air provenant du compresseur HP pénètre à l'intérieur de l'ailette puis s'échappe par le bord d'attaque en créant un refroidissement par film protecteur sur l'extrados et l'intrados, et par convection sur le bord de fuite. Voir Refroidissement rotor

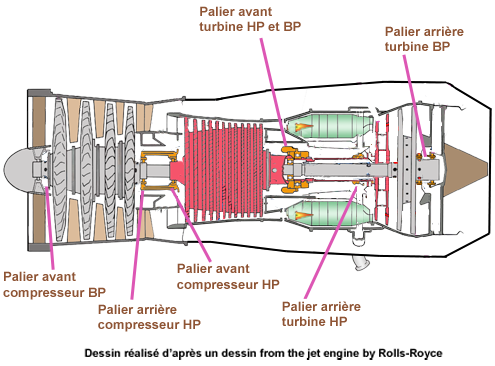

Les paliers

Les arbres de transmission sont supportés et guidés par des organes mécaniques appelés paliers (généralement à roulements à billes ou à rouleaux) qui sont logés dans des chambres-palier pressurisées. Celles-ci sont maintenues par des bras fixés au carter du moteur. Ces chambres de lubrification permettent de contenir l'huile qui est injectée par une pompe au niveau des paliers pour en assurer la lubrification et comprennent des joints d'étanchéité. Si chaque constructeur a conçu son propre modèle, le principe général reste le même.

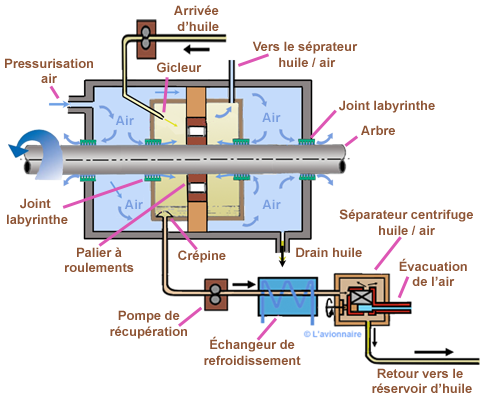

Schéma de principe de lubrification d'un palier

Une chambre-palier est conçue d'un puisard (appelé "cavité humide") avec des joints de type labyrinthe dans les zones chaudes. C elle-ci est généralement entourée d'une "cavité sèche" qui est également scellée par des joints de type labyrinthe. On obtient ainsi une double paroi. L'air sous pression pénètre dans la cavité sèche et se déplace de l'extérieur vers l'intérieur de la cavité humide pour retenir l'huile dans le joint à labyrinthe. L'air se mélange avec l'huile dans la chambre (cavité humide), produisant un brouillard d'huile (mélange d'air et d'huile).

Une pompe de récupération permet par l'intermédiaire d'un conduit de récupérer ce brouillard d'huile et de l'acheminer jusqu'à un séparateur centrifuge huile-air, après l'avoir refroidi dans un dispositif de refroidissement approprié. À la sortie du séparateur, le liquide de lubrification est ramené dans le réservoir d'huile, alors que l'air est évacué directement à l'extérieur par un orifice d'échappement. La séparation de l'huile et de l'air est nécessaire, car en séparant l'huile et l'air, la quantité d'huile qui est évacuée à l'extérieur du moteur (drain) est minimisée.

D'autres types de joints existent. Voir Différents types de joints

À noter que pour éviter tout déplacement vers l'avant ou vers l'arrière des ensembles mobiles (compresseurs et turbines), le palier amont sert de palier butée et contient des pistons solidaires des arbres de liaison, sur lesquels s'effectuent les efforts de pression.

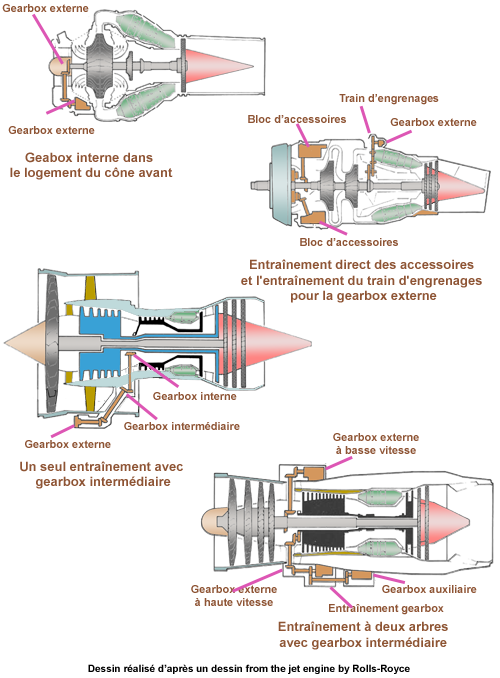

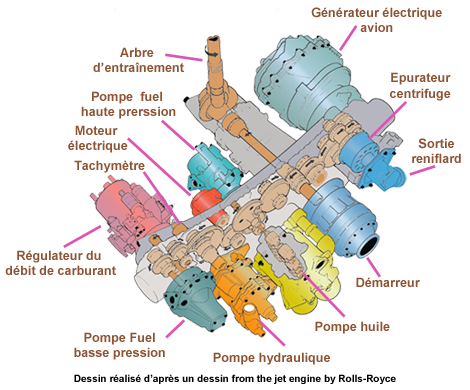

Les boîtiers d'accessoires

Un boîtier d'accessoires ou AGB accessory gearbox ou gear box (en anglais) comprend généralement un ou plusieurs trains d'engrenages qui sont entraînés en rotation par un prélèvement mécanique au moyen d'un renvoi d'angle sur l’arbre du compresseur et sur lesquels viennent se coupler les différents accessoires tels que :

- les générateurs électriques ;

- les pompes mécaniques pour l'hydraulique ;

- les pompes de carburant haute pression ;

- les pompes pour lubrification ;

- etc.

L'emplacement du ou des boitiers d'accessoires internes au sein du noyau d'un moteur est dicté par les difficultés d'amener un arbre de transmission radialement vers l'extérieur et par l'espace disponible au sein du noyau du moteur.

Entraînement par train d'engrenages

Lorsque l'espace le permet, l'entraînement peut être amené au boitier externe par un train d'engrenages. Cela implique l'utilisation d'engrenages droits, parfois d'un reniflard centrifuge. Cependant, il est rare de trouver ce type de système d'entraînement dans l'usage courant.

Gearbox intermédiaire

Les boîtiers intermédiaires sont utilisés lorsqu'il n'est pas possible d'aligner directement l'arbre d'entraînement radial avec le boitier externe. Pour surmonter ce problème, un boitier intermédiaire est monté sur le carter du compresseur haute pression et redirige l'entraînement, par l'intermédiaire d'engrenages coniques, vers le boitier externe.

Gearbox externe

Le boitier externe contient les entraînements des accessoires, l'entraînement du démarreur et fournit une face de montage pour chaque unité d'accessoires. Les dessins ci-dessous montrent les unités d'accessoires que l'on trouve généralement sur un boîtier externe.

La disposition générale d'un boîtier externe est dictée par un certain nombre de facteurs. Pour réduire la traînée pendant que l'avion vole, il est important de présenter une zone frontale basse à l'écoulement de l'air. Le boitier est donc "enroulé" autour du moteur et peut ressembler, de face, à une banane. Pour des raisons de maintenance, le boîtier est généralement situé sous le moteur pour permettre au personnel au sol d'y accéder facilement.

Gearbox auxiliaire

Un boîtier auxiliaire est une méthode pratique pour fournir des entraînements d'accessoires supplémentaires lorsque la conception d'un moteur et d'une cellule ne permet pas de monter tous les accessoires dans un seul boîtier externe.

Un entraînement est pris sur le boîtier externe pour alimenter le boîtier auxiliaire qui distribue l'entraînement du rapport de transmission approprié aux accessoires de la même manière que le boîtier externe.

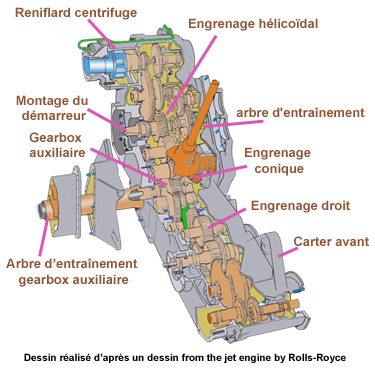

Ci-dessous, détail d'un boîtier d'accessoires (Gearbox).

Dans les turboréacteurs de la famille CFM®, les boîtiers d'accessoires sont généralement montés dans la zone du compartiment de soufflante. Ils sont plus précisément suspendus à des brides formées sur le carter métallique de rétention de ce compartiment de soufflante.

(Voir Turboréacteur double flux avec grande soufflante).

Ils peuvent être également montés dans le compartiment core (ou compartiment central) du turboréacteur, et plus particulièrement autour du compresseur haute pression du turboréacteur.

Sur le dessin ci-dessous, on constate que l'arbre de transmission du démarreur divise grossièrement la boîte de vitesses externe en deux parties. Une section assure l'entraînement des accessoires qui nécessitent une faible puissance, tandis que l'autre entraîne les accessoires de forte puissance. Cela permet de regrouper les petits et les grands engrenages de manière indépendante et constitue une méthode efficace de répartition de l'entraînement pour un poids minimum.

Sur le dessin ci-dessus, on constate que l'arbre de transmission du démarreur divise grossièrement la boîte de vitesses externe en deux parties. Une section assure l'entraînement des accessoires qui nécessitent une faible puissance, tandis que l'autre entraîne les accessoires de forte puissance. Cela permet de regrouper les petits et les grands engrenages de manière indépendante et constitue une méthode efficace de répartition de l'entraînement pour un poids minimum.

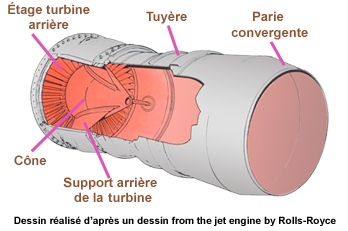

Les tuyères

Rôle

Le rôle de la tuyère est d’évacuer les gaz chauds sous pression sortant des turbines en leur communiquant le maximum de vitesse et obtenir le maximum de poussée. La conception du système d'échappement exerce donc une influence considérable sur les performances du moteur. Elle est en général de section convergente puis divergente ou simplement convergente.

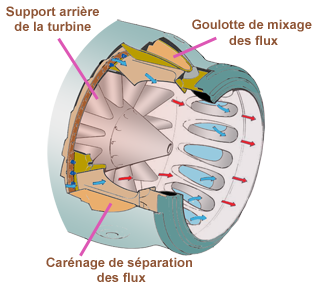

Tuyère pour turboréacteur à double flux mélangé

Le système d'échappement doit être capable de résister aux températures élevées des gaz et est donc fabriqué en nickel ou en titane. Il est également nécessaire d'empêcher tout transfert de chaleur à la structure de l'avion qui l'entoure. Pour ce faire, on fait passer de l'air de ventilation autour du tuyau d'éjection.

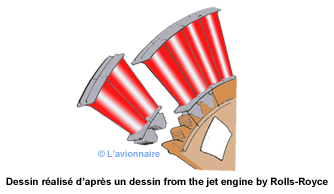

Les flux air secondaire air froid et air primaire air chaud se retrouvent dans la tuyère de manière à assurer un mélange complet des deux flux.

Sur certains réacteurs à double flux, pour favoriser ce mélange air froid / air chaud, un mélangeur mixer est rajouté au début de la tuyère, ce qui produira une dilatation et une accélération du flux secondaire afin d'optimiser la poussée totale.

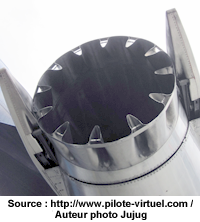

Ce mélangeur mixer peut être également placé en fin tuyère, comme sur le MD 83 photo ci-dessous.

Tuyère pour turboréacteur à double flux séparé

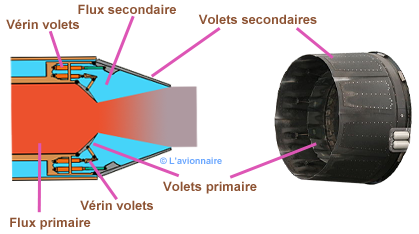

Les flux étant séparés, chaque flux est éjecté par une tuyère. En bleu, la tuyère du flux secondaire et en rouge, la tuyère du flux primaire.

On remarque sur la photo à la sortie des tuyères des "dents". Ce type de tuyère est appelé tuyère à chevrons et permet de réduire le bruit basses fréquences.

Ci-dessous, vu de l'arrière du réacteur Trent XWB de l'A380.

Tuyère avec post-combustion

Pour les turbomachines pourvues de réchauffe (post-combustion), la tuyère doit être de section variable afin d'obtenir un gain de poussée aux régimes plein gaz sec et plein gaz avec réchauffe.

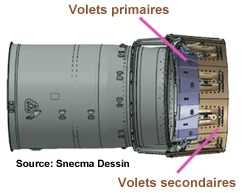

La section de sortie du flux primaire et celle du flux total varient en fonction de l'ouverture plus ou moins grande des volets primaires et secondaires. Cette variation de l'ouverture est obtenue à l'aide de vérins.

Ci-dessous, le canal de post-combustion du Snecma M88 équipant les avions Rafale.