INSTRUMENTS MOTEURS

MESURE DE PRESSION

- Les différents manomètres

- Transmission de la pression

- Pression d'huile

- Pression d'admission

- Pression de carburant

Introduction

Un certain nombre d'instruments informent le pilote de l'état de l'avion et des situations de vol grâce à la mesure de la pression. Certains sont des instruments les plus importants à bord de l'avion et ils doivent informer avec précision le pilote pour assurer la sécurité des vols.

Les instruments de pression sont généralement composés de deux parties :

- une partie de détection placée sur le moteur ;

- une partie d'affichage placée sur le tableau de bord pilote ou mécanicien.

Sur les avions légers équipés d'instruments analogiques, ces deux fonctions (détection et affichage) sont quelquefois dans un seul appareil ou instrument.

Les différentes unités employées

En prenant la pression atmosphérique standard au niveau de la mer comme référence, nous avons :

- 760 mm de mercure ;

- 1 013,2 millibars (mb) ;

- 1 013,2 hectoPascals (hPa) ;

- 29,92 pouce de mercure (in.Hg) ;

- 14,7 pound per square Inch (PSI) ;

A noter que 1 millibar = 1 HecoPascal.

Les différents types de manomètres

En fonction de la pression à mesurer, on trouve plusieurs types de manomètres :

- manomètre à tube de bourdon ;

- manomètre à capsule barométrique ;

- manomètre à soufflet.

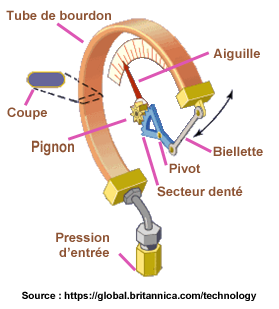

Manomètre à tube de B ourdon

Le tube de bourdon a été inventé par l'ingénieur français Eugène Bourdon.

Les tubes de Bourdon sont formés de tubes cintrés de section ovale et sont utilisés dans le cas de pressions moyennes et élevées. Une extrémité du tube est fixée au raccord qui assure l'admission et l'étanchéité du fluide et l'autre extrémité est libre de se déplacer vers l'intérieur ou vers l'extérieur. La pression du fluide à mesurer entraîne une déformation du tube et un mouvement de l'extrémité libre du tube. Cette déformation est proportionnelle à la différence entre la pression atmosphérique extérieure et la pression du fluide interne. Le mouvement de l'extrémité libre du tube de Bourdon est transmis à une aiguille par l'intermédiaire d'une biellette et d'un engrenage.

La plupart des tubes de Bourdon sont fabriqués à partir de laiton, bronze ou cuivre. Ces alliages permettent de fabriquer des tubes en spirales ou bobines. Pour les pressions faibles, le tube de Bourdon est composé d'une spirale ou bobine, mais lorsque les pressions sont plus élevées, le tube est conçu d'une façon plus rigide.

Avantages :

Les tubes de Bourdon sont simples et fiables.

Inconvénient :

Leur précision est inférieure à celle obtenue par des capsules.

Manomètre à capsules

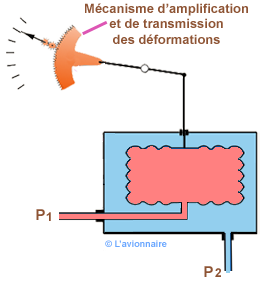

La capsule est constituée de deux flasques circulaires à paroi mince généralement ondulée. Sous l'effet de la pression, les demi-parties de la capsule se déforment. Ce déplacement proportionnel à la pression mesurée est transmis par l'intermédiaire d'un mécanisme. Les manomètres à capsules sont utilisés pour la mesure de faibles et très faibles pressions positives ou négatives.

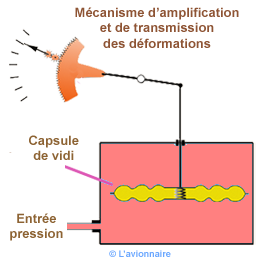

Manomètre à pression absolue

La pression du fluide à mesurer est mesurée par rapport à une pression de référence qui doit être égale à la pression absolue (vide absolu) à l'intérieur de la capsule. La capsule est appelée dans ce cas capsule de vidi.

Par un mécanisme d'amplification et de transmission, les déformations de la capsule commandent une aiguille qui se déplace devant un cadran gradué en pression.

Avantages :

Ces manomètres pour pression absolue sont indépendants des variations de la pression atmosphérique environnante.

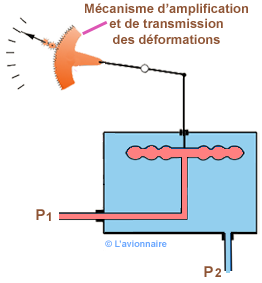

Manomètre à pression relative et pression différentielle

Dans ce cas, la pression du fluide à mesurer à l'intérieur de la capsule est soumise à la pression extérieure. La capsule se déforme en fonction de la différence de pression P2 et P1.

On parle de pression relative lorsque la pression est exprimée par rapport à la pression de l'air ambiant ; une pression exprimée ainsi est donc égale à la pression absolue diminuée de la pression atmosphérique. Au repos, ce type de manomètre indiquera zéro. Cette utilisation est très pratique lorsque l'on désire s'affranchir de la pression ambiante, comme la mesure de la pression d'huile, de carburant, etc.

Alors que la pression différentielle est l'écart de pression entre deux pressions quelconques.

Manomètre à soufflet

Dans les manomètres destinés à mesurer des faibles pressions ou des faibles différences de pression, le pignon de réduction et l'aiguille peuvent être mus par une série de capsules manométriques empilées dans une enceinte étanche. Dans certains cas, on supprime les flancs situés face à face pour former un soufflet. Dans ce genre d'instrument, le gaz à l'intérieur du soufflet donne une pression de référence P1 et la pression extérieure P2 agit sur l'empilement des capsules manométriques ou du soufflet.

Transmission de la pression

Transmission directe

Une canalisation amène directement la pression (huile ou essence) du moteur à l'instrument placé sur le tableau de bord.

Avantages

- simplicité et sureté de fonctionnement ;

- pas de circuit électrique.

Inconvénients

- possibilité de fuite ;

- manque de rapidité, l'indication se fait avec un certain retard en fonction de la longueur et du diamètre de la canalisation.

Transmission par relais

Une canalisation remplie d'un liquide plus fluide (Toluéne ou White Spirit) fait l'interface entre la canalisation sortant du moteur et l'instrument placé sur le tableau de bord.

Avantages

- meilleure rapidité de l'information ;

- diminution des risques de fuite ;

- pas de circuit électrique.

Inconvénients

- présence de tuyauterie ;

- relais nécessaire au fonctionnement.

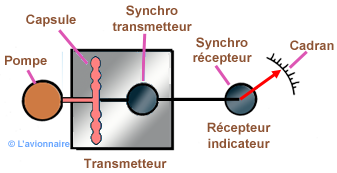

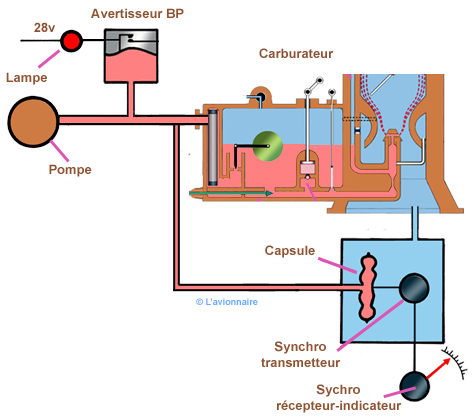

Transmission électrique à distance

Appelé généralement synchro c'est le type le plus utilisé sur les avions de transport modernes. L'information est transmise électriquement entre le transmetteur situé près de la source à mesurer et le récepteur-indicateur situé dans le poste de pilotage.

Voir Transmissions électriques à distance.

Avantages :

- simplicité d'installation ;

- fuites très limitées ;

- temps de réponse très court.

Inconvénients :

- nécessite une source électrique ;

- risque de panne électrique.

Les différentes pressions à mesurer

Les instruments de pression sont des manomètres qui mesurent les pressions liées au fonctionnement du moteur.

- pression d'huile ;

- pression d'admission ;

- pression de carburant.

Pression d'huile

La pression d'huile est une pression relative. Elle est exprimée en PSI et sa valeur est approximativement de 80 PSI sur un GMP.

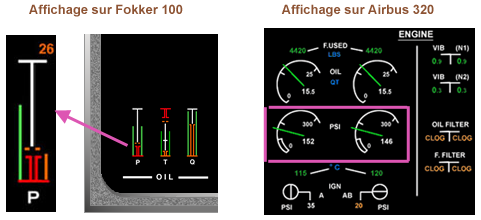

Instruments analogiques

Les aéronefs ayant des instruments analogiques utilisent souvent des tubes de Bourdon avec lecture directe de la pression d'huile.

Ci-dessous un instrument analogique avec détecteur de pression séparé et transmission par fils électriques.

Une alarme lumineuse prévient lorsque la pression est anormalement basse ou le moteur arrêté.

Instruments numériques

Un détecteur de pression d'huile analogique ou numérique placé sur le moteur envoie les informations à un ordinateur; après traitement, ces informations sont affichées sur un écran du tableau de bord.

La pression d'huile peut être affichée d'une façon circulaire ou linéaire et peut inclure une valeur numérique à l'écran.

Ci-dessous, affichage de la pression huile sur l'écran d'un MFDU.

Pression d'admission

Dans un moteur à pistons GMP, la pression d'admission dans le collecteur indique la pression du mélange air/carburant dans les pipes d'admission. Ceci est une indication de la puissance développée par le moteur. Lorsque la pression du mélange air-carburant augmente, la puissance développée par le moteur augmente également. Pour un aéronef avec une hélice à pas variable, la pression d'admission est un paramètre de conduite moteur indispensable.

Pour les moteurs non compressés, la valeur maximum de la pression d'admission est voisine de la valeur de la pression atmosphérique. Pour les moteurs turbocompressés, l'air étant mélangé au carburant, la pression d'admission à pleine puissance est supérieure à la pression atmosphérique.

Au sol, moteur arrêté, le manomètre d'admission indique la pression atmosphérique de l'aérodrome (QFE). Lorsque le moteur est en fonctionnement, la pression indiquée est généralement inférieure, car le fonctionnement du moteur produit une certaine dépression dans le circuit d'admission.

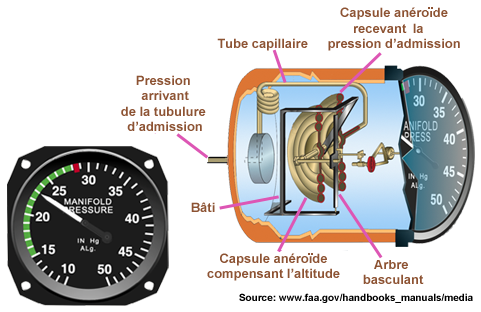

La plupart des indicateurs de pression d'admission sont étalonnés en pouces de mercure, bien que dans l'affichage numérique une échelle différente peut être adoptée.

Ci-dessous, schéma typique d'indicateur analogique.

Principe de fonctionnement.

Le manomètre de pression d'admission est un manomètre constitué généralement par une capsule barométrique (capsule anéroïde) située dans le boîtier étanche de l'indicateur de bord. Cette capsule reçoit la pression d'admission par l'intermédiaire d'un tube capillaire relié à une prise située dans la tubulure d'admission. La déformation des parois de la capsule est transmise à une aiguille par l'intermédiaire d'engrenages.

Une deuxième capsule compense les variations d'altitude, telle que l'indication fournie par l'instrument sera toujours la même pour une pression d'admission déterminée, quelle que soit l'altitude.

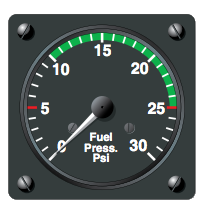

Pression de carburant

Pour un réacteur, on mesure les pressions de refoulement des pompes, alors que pour un moteur à pistons, on mesure la différence de pression `Δp` entre la pression du carburant à son entrée dans le carburateur et la pression d'air dans la manche à air.

Les capteurs utilisés sont généralement des capsules de Vidi associées à des manomètres à prise directe, à relais et surtout à transmission électrique à distance.

Ci-dessous, exemple de la transmission électrique de la pression de carburant sur turboréacteur.

Ci-dessous, exemple de la transmission électrique de la pression de carburant sur moteur à pistons à carburateur.

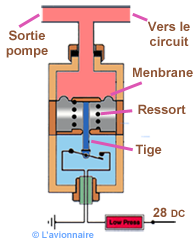

Détecteur de basse pression

Ce dispositif est chargé de déclencher une alarme afin d'attirer l'attention de l'équipage sur l'état du circuit. Il est constitué généralement d'un piston ou d'une membrane en acier soumis sur sa face supérieure à la pression délivrée par la pompe et à la tension d'un ressort antagoniste appliquée à sa face inférieure.

Lorsque la pression est inférieure à la tension du ressort, la tige monte et établit le contact, le voyant Low press s'allume pour prévenir l'équipage.

Ci-dessous, un manomètre de pression carburant pour moteur à pistons. Cette pression de carburant est une pression relative et sa valeur est d'environ 20 à 25 PSI.