CELLULE DES AÉRONEFS

VERRIÈRES ET HUBLOTS

Introduction

En aéronautique, la verrière est la partie vitrée du poste de pilotage d'un avion ou d’un hélicoptère. Sa fonction est de protéger le pilote et les passagers du vent relatif et des intempéries, tout en ayant la forme la plus aérodynamique possible.

Verrière d'un avion monomoteur

Elle est composée d'une fenêtre frontale (pare-brise), et de fenêtres latérales, quelquefois intégrées dans les portes. D'une manière générale, les fenêtres d'aéronefs légers sont soit fabriquées en plastiques acryliques également connus sous le nom de Plexiglas, Lucite et Perspex ; soit en polycarbonate ou Lexan. Ils sont des membres de la famille des résines thermoplastiques. Ces thermoplastiques peuvent être ramollis et façonnés par chauffage, mais après refroidissement, ils conservent leur forme et présentent une bonne clarté visuelle. Ce matériau léger est également utilisé en raison de son rapport résistance/poids élevé. Son inconvénient est la fissuration. Des micro-fissures de l'épaisseur d'un cheveu dues à la poussière, à la température, à l'exposition des UV, etc. se forment au fil du temps.

Les épaisseurs des pare-brises varient avec le type d'avion et sa vitesse de croisière. Les épaisseurs les plus courantes sont de trois-seizième de pouce, soit 0,476 cm et un quart de pouce, soit 0,635 cm. Les fenêtres plus épaisses sont plus lourdes, mais réduisent la quantité de bruit du vent et du moteur dans la cabine. Les épaisseurs de fenêtre latérale les plus courantes sont d'un huitième de pouce, soit 0,317 cm. À titre d'exemple, le pare-brise d'un Cessna 150 est d'un huitième de pouce, soit 0,317 cm.

Les verrières peuvent glisser vers l'arrière comme le Rallye ou vers l'avant comme le DR400.

Ou s'ouvrir verticalement comme le TB 10 ou horizontalement comme le Jodel Ambassadeur

Certains monomoteurs comportent une fenêtre frontale (pare-brise) et une ou plusieurs portes latérales, comme les Cessna et les Piper ci-dessous.

Verrière d'un bimoteur léger

Elle est composée de fenêtres frontales et de fenêtres latérales. Les bimoteurs légers comme les Beechcraft, les Cessna ont des vitesses de croisière de 300 km/h voire 400 km/h et sont classés IMC, ils peuvent donc rencontrer des conditions de givrage. Certains de ces avions sont pressurisés, et leur altitude de croisière dépasse les 10 000 ft. Les fenêtres doivent résister à la pression dynamique et aux variations de température.

Les fenêtres frontales sont des stratifiés acryliques étirés, matériaux solides et légers. Elles sont réchauffées par une résistance électrique pour répondre aux exigences de vol des opérateurs. Le joint d'étanchéité placé à l'extérieur de la fenêtre est soumis à l'érosion du vent, de la pluie et à l'exposition aux UV, ce qui l'entraîne à se dégrader avec le temps.

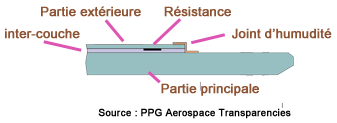

Ci-dessous, schéma d'une fenêtre frontale d'un Cessna 421.

Verrière d'un avion de transport

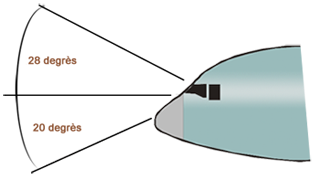

L'avion de transport aérien subsonique et transsonique moderne doit avoir un nez profilé aérodynamiquement pour la vitesse de croisière maximale de l'avion. Les fenêtres frontales doivent être situées dans une position optiquement acceptable afin de donner aux pilotes une vision optimale aussi bien au sol qu'en vol.

Outre les qualités optiques, les fenêtres frontales et latérales d'un avion de transport doivent être conçues pour résister à la différence de pression de la cabine, à l'environnement, à la pression dynamique du vol et aux variations de température. Elles doivent également être résistantes aux impacts aviaires, c'est-à-dire résister à un poulet de 1,8 kg projeté à une vitesse de 600 km/h. Comme pour les bimoteurs légers, elle est composée de fenêtres frontales et latérales.

Fenêtres frontales

Selon les équipementiers, les fenêtres du poste de pilotage d'un avion peuvent être fabriquées de façons différentes. Une fenêtre d'Airbus ne sera pas forcément conçue comme une fenêtre d'un Boeing, mais elles doivent satisfaire aux mêmes critères de la réglementation.

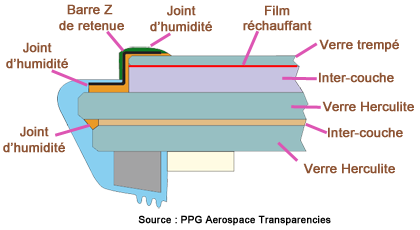

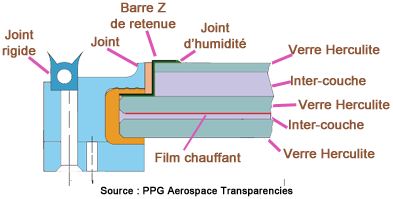

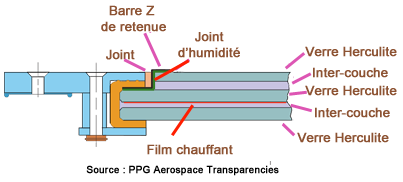

Toutes les couches sont collées ensemble pour former une fenêtre stratifiée d'une seule pièce. La couche externe de verre est trempée chimiquement pour augmenter sa résistance à l'abrasion.

Ci-dessous, schéma d'une fenêtre frontale d'un Airbus A320

Le film chauffant (résistance) se trouve entre le verre trempé et la première inter-couche.

Dégivrage des fenêtres frontales

Certains appareils légers utilisent un liquide de dégivrage. Celui-ci est pulvérisé sur le fond de la fenêtre frontale et est distribué par le flux d'air. Le pilote contrôle la quantité de fluide appliquée en appuyant sur un bouton (similaire au lavage du pare-brise d'une voiture), ce liquide est souvent désigné par les initiales du fabricant comme des systèmes TKS. Dégivrage liquide

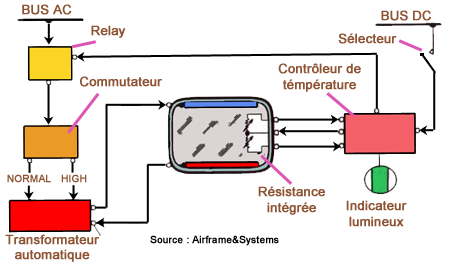

Pour les gros appareils, les fenêtres sont chauffées à 35 °C par un élément électrique intégré entre les panneaux de la fenêtre (voir ci-dessus). Il s'agit généralement d'un trioxyde d'or ou d'iridium. Lorsque l'alimentation est appliquée, un voyant vert s'allume. Lorsque la température est atteinte, un élément de détection régule la température (thermostat). Dans des conditions extrêmement froides, le pilote peut sélectionner la position "HIGH". En cas de surchauffe, l'alimentation électrique est automatiquement coupée, et l'équipage doit sélectionner la position normale pour réinitialiser le système.

Les fenêtres ne sont pas seulement chauffées à des fins de dégivrage, mais aussi pour s'assurer que le matériau ne devienne pas fragile à mesure que la température diminue, conservant ainsi une flexibilité en cas d'impact avec des oiseaux. Dans ce cas d'impact, la couche extérieure pourrait se fissurer, mais les renforts et le collage des différentes couches entre elles, permettent de garder la fenêtre intacte.

Fenêtres latérales avant

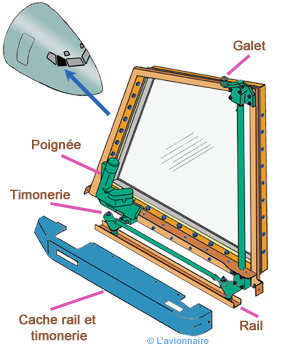

La plupart des avions de transport ont deux ou trois fenêtres latérales de chaque côté. La fenêtre latérale avant est mobile tandis que les autres fenêtres sont fixes. Une poignée agissant sur une timonerie permet de déverrouiller la fenêtre avant, puis de la pousser vers l'arrière. Cette manœuvre ne peut s'effectuer que si l'avion est dépressurisé, car la pression intérieure de la cabine vient bloquer la fenêtre sur son châssis.

Ci-dessous, schéma d'une fenêtre latérale coulissante.

Fenêtre coulissante droite d'un A320

À mesure que la flotte mondiale de la famille Airbus A320 a augmenté, les industriels ont recherché continuellement des options novatrices. Ci-dessous, schéma des nouvelles fenêtres coulissantes d'un Airbus A320 fabriquées par Aerospace Transparences.

Fenêtres latérales arrière

Schéma de la fenêtre fixe d'un A320

Hublots du fuselage d'un avion de transport

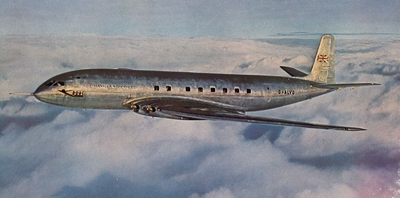

La forme des hublots est ronde, ovale ou rectangulaire avec des coins arrondis, mais jamais avec des coins à angle droit.

Le fuselage d’un avion pressurisé est soumis à d’importants efforts de pression et d’importantes contraintes s’exercent sur l’encadrement des hublots. Une forme elliptique permet de mieux répartir les efforts de pression. En effet, sur une forme carrée avec des angles droits, les efforts se concentrent aux quatre coins, ce qui provoque l’apparition de criques, de microfissures, pouvant aboutir à un phénomène de décompression explosive avec destruction du fuselage.

Ce fut malheureusement le cas de trois appareils DH 106 Comet détruits en plein vol en faisant 99 victimes. Les rapports d’enquête établiront que la forme carrée des hublots génère des niveaux de tension deux à trois fois plus élevés que sur le reste du fuselage et que le métal n’a pas résisté aux pressions différentielles intérieures/extérieures.

Un des premiers DH 106 Comet avec les hublots carrés.

Composition des hublots

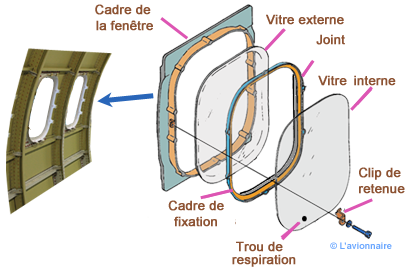

Les hublots sont composés de trois vitres : une vitre extérieure et une vitre intérieure elle-même protégée côté passager par une vitre en plastique transparent contre les rayures, les chocs et la poussière.

Les hublots sur A320 mesurent 23 cm de largeur et 33 cm de hauteur et sont installés entre les cadres à intervalles de 53,34 cm.

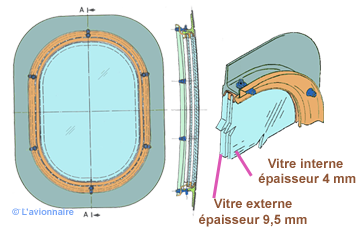

Le hublot principal se compose donc d'une vitre extérieure et d'une vitre intérieure fixées sur un cadre/joint par des clips de retenue. Ces vitres extérieures et intérieures sont généralement fabriquées en acrylique, précisément en polyméthacrylate de méthyle (PMMA en abrégé). Sur la famille des Airbus A318 au A321,la vitre extérieure d’un hublot fait 9,5 mm d’épaisseur et la vitre intérieure mesure 4 mm d’épaisseur. Elles sont séparées par une chambre d’air de 6 mm, ce qui fait une épaisseur de 19,5 mm pour le hublot complet. Source : Airbus

Ces chiffres sont donnés à titre indicatif et peuvent varier d'un avion à un autre, voire d'un fabricant à un autre. Un turbopropulseur volant à 15 000 ft n'aura pas les mêmes hublots qu'un turboréacteur volant à 37 000 ft.

Ces vitres sont montées dans un joint d'étanchéité, puis montées dans les cadres et fixées par des clips de retenue.

Un petit trou d’environ 2 mm de diamètre est percé dans la vitre intérieure des hublots. Ce petit trou appelé breather hole (en anglais, soit littéralement en français, trou de respiration) permet d'assurer la même pression d'air et de température à l'intérieur du double-vitrage que dans la cabine. Une différence de température pourrait entraîner la formation de buée à l’intérieur du hublot.

Ce petit trou garantit que la pression de la cabine pendant le vol est appliquée uniquement à la vitre extérieure, en préservant la vitre interne pour les situations d'urgence (vitre extérieure fêlée ou casée). À noter que la vitre intérieure est capable de supporter la pression différentielle complète.