TRAIN D'ATTERRISSAGE

FREINS ET CIRCUIT DE FREINAGE

- Freins à tambour pour monomoteur

- Freins à diques pour avions monomoteur ou bimoteur léger

- Freins pour avions de transport

- Circuit de freinage d'un bimoteur léger

- Circuit de freinage d'un avion de transport

Introduction

Des normes officielles codifient le dimensionnement du freinage. Ces normes définissent les performances minimales pour qu'un avion soit autorisé à voler. L'avionneur applique les règlements et définit les spécifications.

Une roue et un frein n'est pas spécifique à un avion, plusieurs types d'avions peuvent avoir les mêmes roues et freins (par exemple les A320, 319 et 318).

À noter que le frein est toujours homologué dans un ensemble roue-frein-pneu.

Évolution des freins

Les freins ont beaucoup évolué avec le temps. Jusque vers le milieu des années 1950, les freins à tambours étaient encore utilisés sur les avions de ligne. Actuellement, les freins à tambours n'étant pratiquement plus utilisés en aviation, ils ne seront donc pas étudiés dans cette page.

Puis les freins à disques ont fait leur apparition dans les années 1950.

Disque acier, garniture organique

Disque cuivre, garniture organique

Disque acier, garniture frittée

Disque carbone, carbone

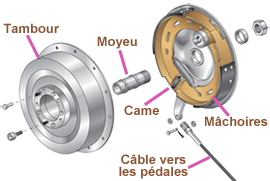

Freins à tambour pour avion monomoteur

Seul les appareils de construction ancienne ont encore des freins à tambour actionnés par câbles.

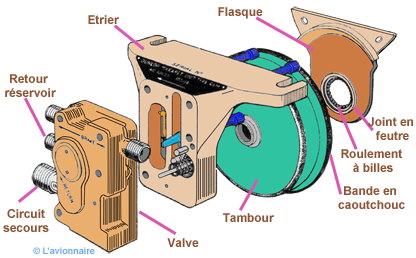

Éléments composant les freins à tambour

- Le tambour est un cylindre ouvert sur un côté. Solidaire de la roue, il tourne à la même vitesse qu'elle. La surface interne du tambour constitue la piste de freinage.

- Le flasque solidaire de la jambe de train est un disque qui supporte les mâchoires, la came et sa biellette. Il ferme le tambour côté ouvert.

- Les mâchoires sont fixées sur le flasque. Elles sont recouvertes d'un matériau présentant un coefficient de friction important. Un ressort de rappel est attaché aux deux mâchoires.

Principe de fonctionnement

En actionnant la pédale de freins et par l'intermédiaire d'un câble et d'une biellette, une came pivote et écarte les deux mâchoires portées par le flasque, qui viennent serrer par l'intérieur le tambour. Lorsque la pression est relâchée, un ressort de rappel ramène les deux mâchoires dans leur position initiale, pour éviter tous frottements de la garniture sur le tambour.

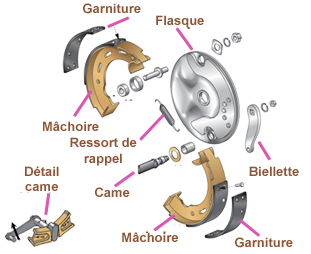

Freins à disques pour avions monomoteur ou bimoteur léger

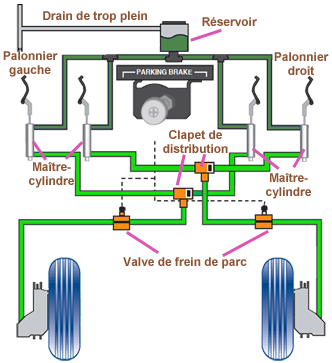

Actuellement, tous les avions "modernes" ont recours à l'hydraulique pour le circuit de freinage.

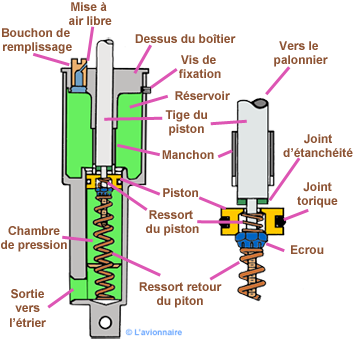

Un réservoir de liquide hydraulique est soit unique pour les deux atterrisseurs, soit réparti dans chaque maître-cylindre (comme dessin ci-dessus).

Principe de fonctionnement

Les pédales du palonnier peuvent pivoter autour d'un axe (schéma ci-dessus). En appuyant avec les pieds sur le haut des pédales, le pilote actionne deux maître-cylindres (un pour chaque atterrisseur). Chaque maître-cylindre agit par l'intermédiaire d'une tuyauterie hydraulique sur un piston placé dans un étrier.

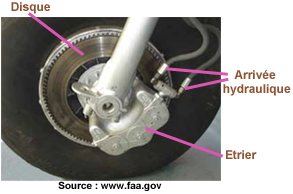

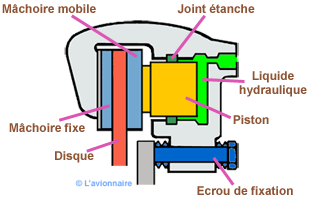

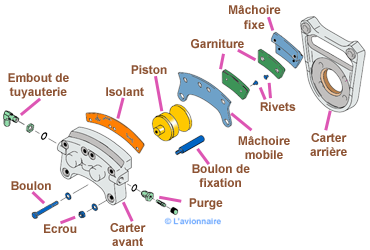

Les systèmes de freinage simples comprennent un disque d'acier fixé à la roue et un étrier fixé à la jambe de l'atterrisseur. L’étrier comporte deux mâchoires, une fixe et l'autre actionnée par un piston sur lequel agit le fluide hydraulique. Ce piston va comprimer la mâchoire mobile sur le disque solidaire de la roue.

Chaque roue ayant son propre circuit, le freinage peut être simultané (action sur les deux pédales en même temps), soit différentiel pour le guidage au sol.

Maître-cylindre

Lorsque le piston est en position haute (freins non appliqués), le fluide est libre de passer du réservoir à la chambre de pression pour remplacer le fluide qui aurait pu être perdu dû à une légère fuite.

Quand le pilote commence à appuyer sur la pédale de frein, le piston descend en emprisonnant le fluide qui se trouve entre la face inférieure du piston et l'ensemble du frein de roue. Si le pilote continue à appuyer sur la pédale, le piston continue à descendre et force le fluide à sortir de la chambre vers l'étrier.

En relâchant la pression sur la pédale, le ressort renvoie le piston vers le haut, et le fluide retourne dans la chambre de pression.

Ci-dessous, schéma d'un maître-cylindre avec réservoir incorporé.

Étrier

Le fluide utilisé par les systèmes de freinage est le Skydrol. Le Skydrol est un liquide hydraulique résistant au feu (point d'auto inflammation supérieur à 500 °C),et sa viscosité varie beaucoup moins qu'une huile hydraulique « classique », une qualité essentielle quand l'avion est à haute altitude.

Un étrier peut être à simple disque ou à multi-disque.

Schéma de principe d'un étrier à simple disque

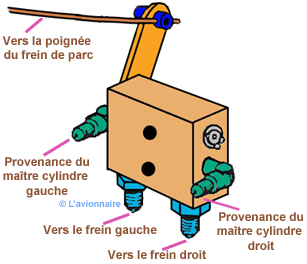

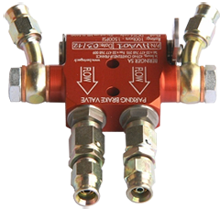

Frein de parc

En appuyant simultanément sur les deux pédales de freins, la pression hydraulique met sous pression les deux étriers. Cette pression sera maintenue en actionnant un tiroir rotatif à l'aide d'une poignée dans le poste de pilotage.

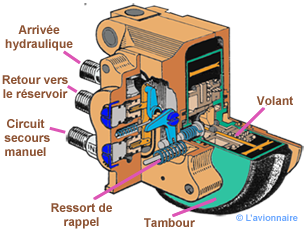

Système mécanique anti-blocage des roues

Début des années 1950, les avions devenant de plus en plus gros, avec des vitesses d'atterrissage de plus en plus élevées et l'informatique n'ayant pas encore "envahi" les postes de pilotage ; les ingénieurs ont dû inventer un système anti-blocage des roues pour éviter les méplats sur les pneus, voire les éclatements et diminuer la distance d'atterrissage.

C'est le Maxaret de Dunlop qui a été le premier système anti-blocage des freins à être largement utilisé.

Le système est entièrement mécanique et comporte une valve hydraulique régulée par un volant à ressort, monté à l'intérieur d'un tambour. Ce tambour disposé à l'intérieur de la jante de la roue de l'avion, est entouré d'une bande en caoutchouc solide de sorte que ce caoutchouc soit maintenu en contact permanent avec la jante.

En fonctionnement normal, la rotation de la roue fait tourner le tambour et le volant à la même vitesse. Lorsque la roue commence à ralentir, la vitesse du volant due à son inertie naturelle devient supérieure à celle de la roue. Quand la position du volant interne dépasse 60° par rapport au tambour, la valve hydraulique s'ouvre et la pression de freinage sur les roues est relâchée, empêchant ainsi leur blocage. Lorsque la vitesse du tambour et du volant correspond de nouveau, la valve hydraulique se referme, permettant à la pression hydraulique d'être restaurée.

L'unité devient assez sensible pour être en activité au-dessus d'environ 20 kt. Le système est capable de fonctionner jusqu'à 10 fois par seconde.

Il est bien évident que depuis les années 1950/1960, les systèmes Maxaret ont évolué avec l'arrivée de l'électronique.

Freins pour avions de transport

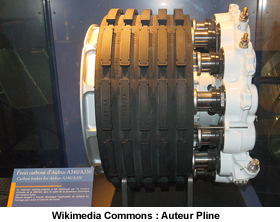

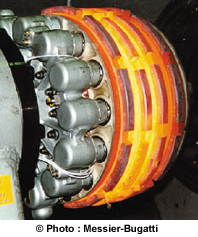

Les freins en carbone ont été initialement utilisés dans les applications hautes performances de l'avion militaire. Le faible poids et la capacité d'absorption d'énergie plus élevée du frein carbone justifiaient leur coût, qui était historiquement plus élevé que le coût des freins acier. Cette technologie a été mise en service en 1986 par Messier-Bugatti sur Airbus A310.

Depuis, les freins carbone/carbone n’ont cessé de progresser sur le marché des avions de transport. Ils constituent aujourd’hui la meilleure technologie pour le freinage aéronautique de haute performance, qui exige l’absorption d’une quantité d’énergie considérable. Ils sont efficaces, performants, légers et plus endurants.

Actuellement, tous les avions de transport sont équipés de freins à disques carbone/carbone. Le carbone-carbone est composé d'une matrice en carbone et d'un renfort en fibres de carbone. Il appartient à la famille des composites à hautes performances thermiques ou composites thermostructuraux.

En attente de changement de roue.

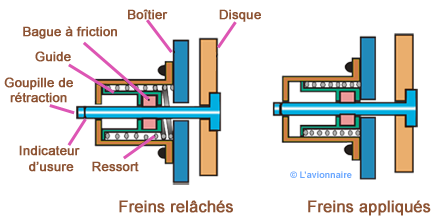

Principe de fonctionnement

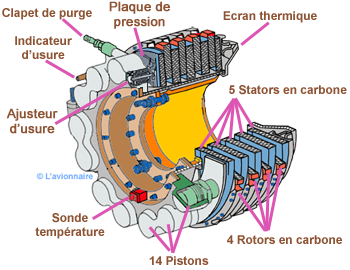

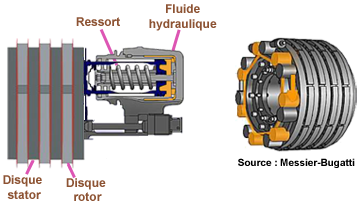

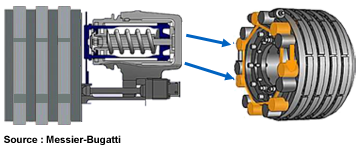

Les disques de frein sont empilés les uns sur les autres, constituant ce qu’on appelle un "puits de chaleur" en raison de la température qu’ils peuvent atteindre : jusqu’à 2 000 °C (voir ci-dessous). La moitié de ces disques est solidaire de la roue (ou jante) et tourne avec elle, ce sont les rotors ; l’autre moitié est solidaire de l’avion par l’intermédiaire de l’essieu et ne tourne pas, ce sont les stators. Ils sont montés en alternance. Ce sont ainsi les frottements des disques les uns sur les autres qui assurent le freinage.

Les disques de friction sont en carbone/carbone pour des raisons de température de fonctionnement et de légèreté. Le premier disque sur lequel agissent les pistons est un stator solidaire de l’essieu.

Par mesure de sécurité, le dispositif de freinage est dédoublé sur chaque roue. Sur le schéma ci-dessous, sur les 14 pistons, seulement 7 agissent simultanément sur les disques, les 7 autres n’étant utilisés qu’en cas de défaillance du système de freinage principal.

Actionneurs hydrauliques en fonctionnement :

Lorsque les freins sont appliqués sous l'effet de la pression hydraulique, le piston entre en contact avec le disque stator qui appuie sur le disque rotor.

Actionneurs hydrauliques hors fonctionnement :

Lorsque la pression des freins est relâchée, le ressort repousse le piston dans son logement. Il fournit un dégagement de préréglage entre chaque stator et rotor.

Ajustement automatique de l'usure

Comme les cylindres de frein sont à simple effet, une force mécanique est nécessaire pour relâcher les freins lorsque les pieds du pilote n'appuient plus sur les pédales (voir ci-dessus). Cette action peut être incorporée avec un dispositif d'ajustement automatique de l'usure qui garantit la libération complète des freins. Le dégagement entre les disques stator et rotor est maintenu à un minimum constant par le fonctionnement de la goupille de rétraction et de la bague de friction (voir dessin ci-dessous). Lorsque les freins sont appliqués, le disque tire la goupille de rétraction. Lorsque le frein est relâché, le ressort de compression se détend et tire le disque en arrière, ce qui permet de séparer les disques. Au fur et à mesure que les disques du frein s'usent, la goupille de rétraction est tirée par la bague de friction. Cela permet d'assurer un même débattement de la pédale de frein quelle que soit l'usure des disques. La goupille de rétraction comporte un indicateur d'usure.

Lors de l'atterrissage, voire d'un freinage d'urgence sur un appareil tel qu'un Airbus 330 ou Boeing 777, la température des freins peut dépasser 2 000 °C.

Ci-dessous, vue d'un bloc de frein quelques secondes après une accélération-arrêt (rejected take off) en anglais.

Alors que l'usure des freins n'est que de quelques micromètres (10-6 mètres) par face pour un freinage d'urgence, elle est nettement plus élevée lors des freinages de faible puissance, tels que ceux nécessaires lors des déplacements à faibles vitesses sur les "taxiways" ou la piste. Ce phénomène correspond à une "bosse d'usure", c'est-à-dire à l'existence d'une plage de température autour de 150 °C, pour laquelle on constate une vitesse d'usure maximale.

En pratique, ce phénomène se traduit aussi par des durées de vie des freins plus ou moins longues et dans des proportions allant de 1 à 3 selon les conditions climatiques (pays froids et secs ou pays tropicaux chauds et humides) ou encore selon la fréquence de rotation des avions.

Source : CNRS info n°393

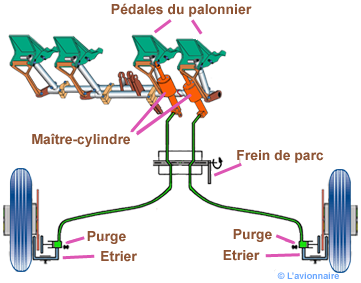

Circuit de freinage d'un bimoteur léger

Le Super King Air B200 servira d'exemple.

En appuyant avec les pieds sur le haut des pédales du palonnier, le pilote actionne un maître cylindre qui envoie une pression hydraulique au piston de l'étrier. Chaque maître-cylindre alimente son propre circuit, ce qui permet un freinage différentiel. Pour appliquer le frein de parc, il suffit d'appuyer sur les deux pédales en même temps puis de tirer la poignée "Parking brake". Pour retirer le frein de parc, il faut appuyer sur les pédales du palonnier en même temps puis repousser la poignée "Parking brake".

Sur les avions monomoteurs et sur la plupart des bimoteurs légers, il n'y a ni circuit de freinage secours, ni circuit antiskid.

Circuit de freinage d'un avion de transport

Les avions de ligne sont munis de deux voire trois circuits hydrauliques pouvant permettre le freinage. Airbus désigne ces circuits par des couleurs (vert, jaune, bleu) alors que Boeing les désigne par des lettres (A, B, C ...).

Chaque circuit est capable d’alimenter seul les freins. Si un circuit tombe en panne (baisse de pression), le système passe automatiquement sur l’autre.

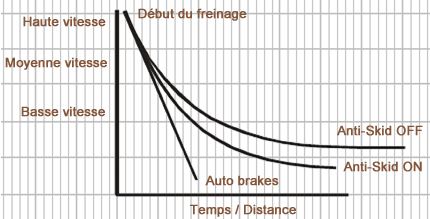

Quel que soit le système électronique utilisé, lors de l'atterrissage, les freins sont neutralisés jusqu'à ce que les roues atteignent une vitesse entre 20 et 30 km/h. Si le pilote atterrit avec les pédales complètement enfoncées et antidérapage sélectionné, il n'y a pas d'action de freinage jusqu'à ce que les roues aient atteint cette vitesse.

Les avions modernes sont également équipés de systèmes de freinage automatique. Dans le système de freinage automatique, le pilote ne touche pas les pédales pendant la course d'atterrissage.

Représentation graphique des différents types de freinage

Système de freinage sur A310

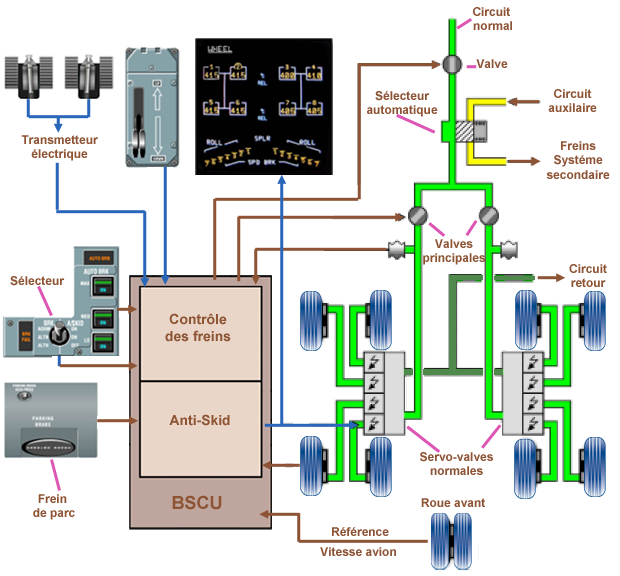

Les huit roues du train principal sont équipées chacune de freins multidisques actionnés par

deux ensembles de pistons indépendamment (systèmes normaux et alternatifs). Le circuit de freinage normal est fourni à partir du circuit hydraulique vert. Chaque frein est équipé d'un indicateur automatique d'usage, d'un régleur automatique de frein qui assure un dégagement correct entre les rotors et les stators quand les freins sont au repos.

Lors d'un freinage normal, les pédales du palonnier envoient par l'intermédiaire du BPTU (Brake Pedal Transmitter Unit) des ordres électriques de freinage au boitier de commande BSCU (brake system control unit). Le BSCU active le clapet du sélecteur normal de frein permettant à la pression verte d'actionner les pistons, par l'intermédiaire des valves principale et des servo-valves.

Un commutateur à trois positions permet de sélectionner NORM/ON, ALTN/ON, ALTN/OFF, et de déconnecter l'antiskid.

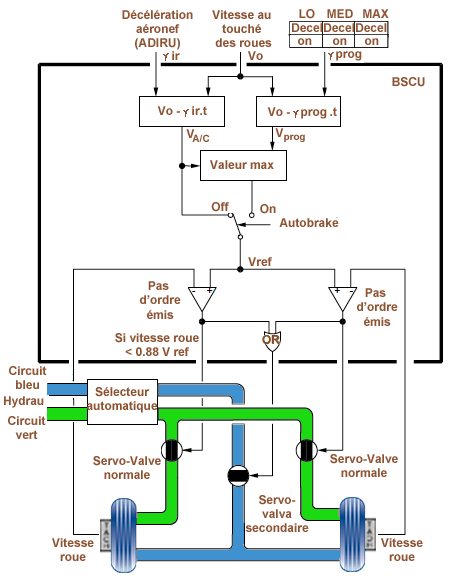

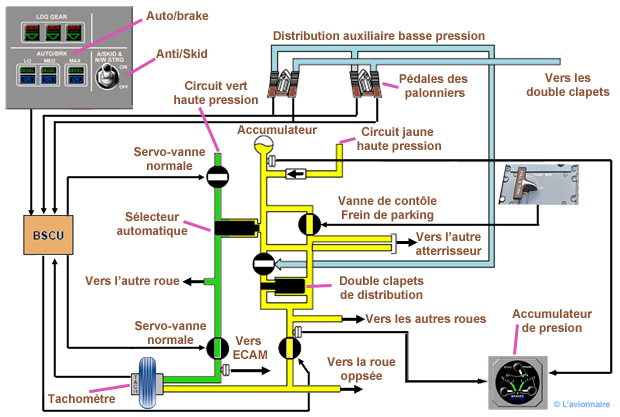

Système de freinage sur A319 ou A320

Les pilotes freinent en appuyant avec les pieds sur le haut des palonniers. Un signal (entièrement électrique) produit par le BPTU (Brake Pedal Transmitter Unit) est alors envoyé vers un ordinateur appelé BCSU (Brake and Steering Control Unit) qui contrôle :

- le freinage normal par appui sur les pédales de frein pour chaque pilote, les pédales gauche et droite sont indépendantes ;

- la fonction automatique des freins LO, MED, MAX, la sélection se fait à partir de trois boutons situés sur le tableau de bord ;

- le système antidérapant normal et secondaire (anti-skid) ;

- l'orientation de la roulette de nez ;

Le BCSU tient compte de l’ordre du pilote, mais également de d’autres paramètres pour élaborer la pression de freinage.

À l’atterrissage, le BCSU utilise les données de 2 ordinateurs ADIRS (Air Data Inertial Reference Sytem) pour calculer la vitesse de l’avion et 4 tachomètres installés sur les roues pour calculer la vitesse que “voient” les roues. Le système antiskid ABS permet de diminuer la distance de freinage jusqu’à 40 %. Dès que la vitesse d’une roue devient inférieure à 13 % par rapport à la vitesse de l’avion, l'antiskid diminue la pression de freinage sur cette roue. Le pilote peut mettre l’antiskid sur ON ou OFF.

En mode normal (manuel ou automatique), le BCSU contrôle l’antidérapage (anti-skid) de chaque roue tant que la vitesse de l’avion est supérieure à 5 m/s environ.

Le circuit vert est le circuit normal de fonctionnement.

Le circuit jaune est le circuit secondaire ou secours. Pas d'antiskid.

Le frein de parking est branché sur le circuit jaune.

Système antiblocage des roues

Chaque tachomètre (tachymètre) installé sur les roues envoie un signal électrique qui varie avec la vitesse de la roue. Le signal est envoyé au BCSU qui compare ce signal avec les signaux des autres roues. La différence des informations (si elle existe) transmises par les tachomètres permet de détecter les situations où les roues sont bloquées et ont tendance à glisser.

Quand la différence entre le rapport prévu de glissement et le rapport désiré de glissement atteint une valeur prédéterminée, le BCSU transmet un ordre à la servo-valve électrohydraulique pour diminuer la pression.

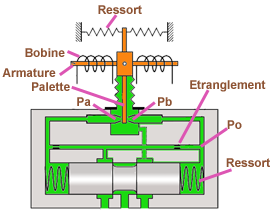

Schéma simplifié d'une servo-valve électrohydraulique

Une servo-valve électro-hydraulique est un appareil qui convertit une grandeur électrique (courant ou tension) en une grandeur hydraulique proportionnelle (débit ou pression). Elle est constituée d’un, deux ou trois étages suivant que le moteur couple électrique pilote directement l’organe de puissance hydraulique (buse-palette), ou qu’il y a un, deux ou trois étages d’amplification hydraulique intermédiaire. La servo-valve la plus utilisée est la servo-valve en débit ou pression à 2 étages.

Elle est constituée de trois éléments :

- un actionneur pilote de type moteur-couple électrique ;

- un amplificateur hydraulique constitué d’un mécanisme buse-palette ;

- un tiroir de distribution.

Ci-dessous, schéma d'une servo-valve simplifiée

L’armature est solidaire d’une palette plongeant dans l’amplificateur hydraulique et dont l’extrémité est située entre deux buses. En situation repos, lorsque Pa = Pb = Po, le tiroir est en position milieu = 0

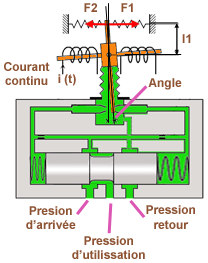

L’armature du moteur-couple à courant continu se prolonge dans l’entrefer d’un circuit magnétique. Le passage d’un courant continu dans les deux bobines situées de part et d’autre de l’armature provoque le basculement de cette dernière d’un angle θ.

Le mouvement de rotation de l’ensemble armature-palette vient étrangler le débit fluide traversant l’une ou l’autre des buses. La pression différentielle ainsi créée se répercute aux deux extrémités du tiroir du distributeur et provoque son déplacement.

Ce tiroir possède trois orifices de contrôle, la pression d'arrivée A, la pression de retour R et la pression d'utilisation U qui est proportionnelle au déplacement du tiroir compté à partir de la position du milieu.

Système de freinage sur A330

L'unité de freinage et de contrôle de pilotage BSCU est un système numérique double canaux (contrôle et surveillance. L'ordinateur contrôlant les fonctions suivantes :

- le système de freinage normal ;

- l'antidérapant de contrôle (antiskid) normal et secours ;

- la fonction de freinage automatique avec LO, MED, MAX ;

- l'orientation du train avant traitement de la commande ;

- la température des freins et le traitement du signal ;

- le suivi de toutes ces fonctions.

Le freinage automatique ou auto-brake sur A330 peut être armé par un bouton à plusieurs niveaux :

Low : dans ce mode, le freinage commence progressivement 8 secondes après le déploiement des spoilers sol. La décéleration visée est de 1,7 m/s2

Medium : dans ce mode, le freinage est plus agressif. Il commence immédiatement à la sortie des spoilers sol (donc au moment de l’enfoncement du train d’atterrissage principal) et vise une décélération de 3 m/s2

Max : armé surtout lors du décollage pour permettre le freinage en cas d’interruption. Il applique la pression maximale sur les freins.