MOTEURS À PISTONS

LES MOTEURS À INJECTION

- Système d'injection Bendix

- Système d'injection Continental

Principe de fonctionnement

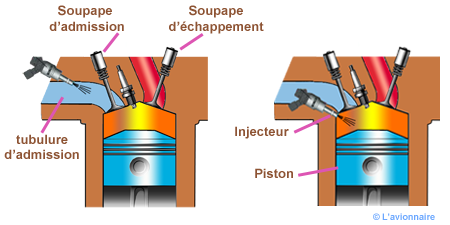

Dans un système d'injection de carburant, le carburant est injecté directement dans les cylindres, ou juste avant la soupape d'admission. L'entrée d'air pour le système d'injection de carburant est similaire à celle utilisée dans un système de carburateur, avec une source d'air de secours située à l'intérieur du capotage du moteur. Cette source est utilisée si la source d'air externe est obstruée. La source d'air de secours est généralement commandée automatiquement, avec un système manuel de sauvegarde qui peut être utilisé pour les longs dysfonctionnements automatiques.

Les deux modes d'injection :

- à gauche, injection dans la tubulure (pipe) d'admission ;

- à droite, injection directement dans l'ouverture de la soupape d'admission.

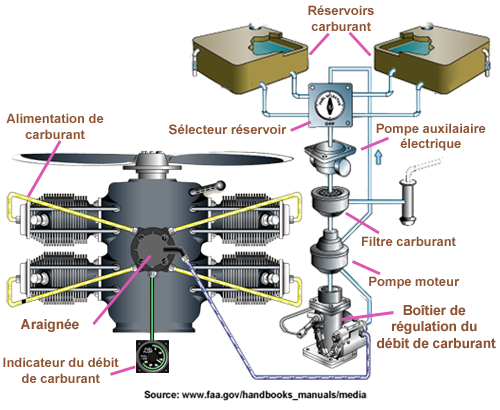

Un système d'injection de carburant comprend habituellement :

- une pompe de carburant auxiliaire (électrique) ;

- une pompe de carburant entraînée par le moteur ;

- un filtre de carburant ;

- un boitier de régulation du débit de carburant ;

- un bloc de commande ;

- un répétiteur de carburant (araignée) ;

- des injecteurs ;

- un indicateur de débit.

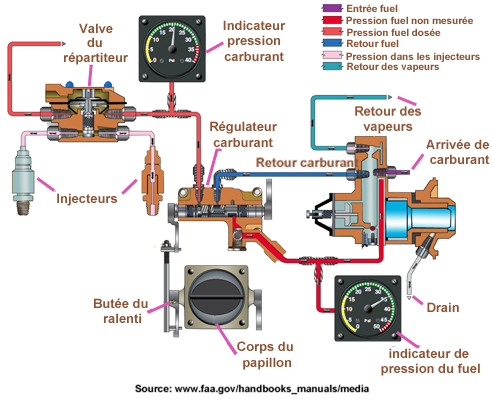

Schéma d'un moteur à injection

Plusieurs systèmes à injection existent : Bendix, Continentaal/TCM etc...

Système d'injection Bendix

Le système d'injection Bendix est un système à écoulement continu qui mesure la consommation d'air du moteur et l'utilise pour contrôler le débit de carburant vers le moteur.

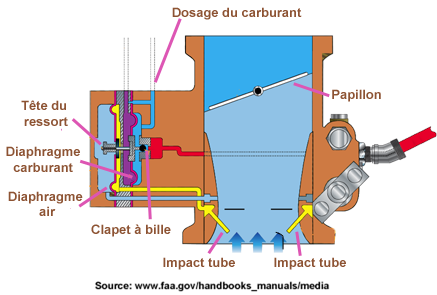

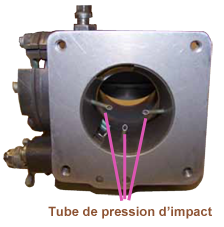

Boitier de régulation

La consommation d'air du moteur est mesurée par la détection de la pression d'impact et de la pression d'aspiration du venturi. Ces pressions sont canalisées vers les deux côtés d'une membrane. Chaque côté reçoit une pression. Cette différence de pression appelée "force de dosage d'air" est proportionnelle au débit d'air à travers l'injecteur.

L'ouverture du papillon par l'intermédiaire de la manette des gaz provoque un changement dans la consommation d'air du moteur, ce qui se traduit par une variation de la vitesse de l'air dans le venturi. Quand le flux d'air au travers du venturi augmente, la pression sur la gauche de la membrane (dessin ci-dessous) diminue en raison de la chute de pression dans la gorge du venturi. En conséquence, la membrane se déplace vers la gauche, et ouvre un clapet à billes qui augmente le débit de carburant. Ainsi, le volume d'écoulement d'air détermine le débit du carburant.

Les tubes captant la pression d'impact.

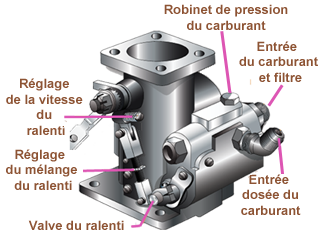

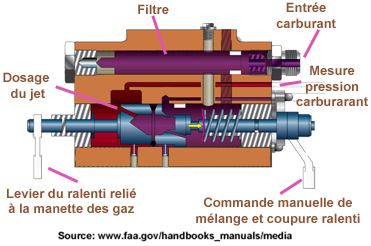

Régulateur de carburant

Le régulateur de carburant alimente le répartiteur en carburant. Il est composé :

- d'une entrée de carburant et d'un filtre ;

- d'une commande manuelle de mélange avec coupure du ralenti ;

- d'un levier de ralenti relié à la manette des gaz.

La vitesse du ralenti et son mélange peuvent être ajustés de l'extérieur pour répondre aux besoins individuels de chaque moteur.

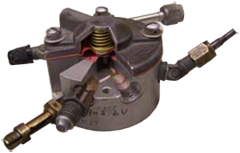

Répartiteur de carburant

Le répartiteur de carburant, appelé également araignée par sa forme.

Le carburant dosé venant du bloc commande pénètre dans le répartiteur sous pression. Cette unité maintient le carburant sous pression et le distribue à chaque injecteur. Étant donné que le bloc commande délivre une quantité fixe de carburant vers le répartiteur, le clapet doit s'ouvrir pour laisser passer uniquement le carburant nécessaire aux injecteurs. Au ralenti, la pression du carburant dans le répartiteur doit vaincre la force élastique appliquée à la membrane et à l'ensemble du clapet, au ralenti, le répartiteur doit diviser le faible débit pour alimenter chaque cylindre.

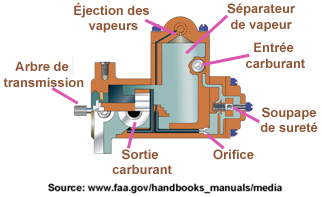

Système Continental/TCM

Schéma su système Continental/TCM

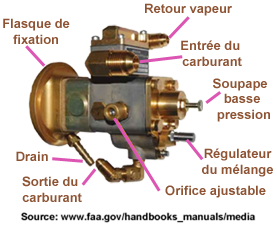

Pompe du systéme Continental/TCM

La pompe à carburant est de type rotatif à palettes avec un arbre cannelé pour le raccordement au système d'entraînement

du moteur.

Le carburant pénètre dans le puits de turbulence du séparateur de vapeur. La vapeur est séparée par un mouvement tourbillonnaire de sorte que seul le carburant arrive à la pompe. La vapeur est aspirée en haut du puits par un petit jet de carburant sous pression, puis est évacuée dans une conduite vers le réservoir de carburant.

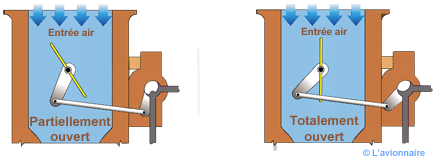

Contrôle Carburant/air

Le papillon positionné par la commande des gaz contrôle le flux d'air vers le moteur. Ce flux d'air permet de doser le débit de carburant pour obtenir un rapport carburant/air optimum.

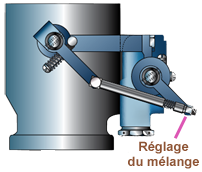

Le réglage du mélange du ralenti se compose d'un ressort et une vis classique situés sur la tige reliant la manette des gaz au papillon.

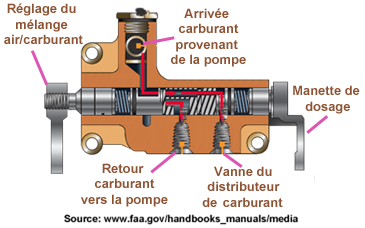

Régulateur de carburant

Le régulateur de carburant est composé d'une manette de dosage à une extrémité et d'une vanne de commande du mélange air/carburant à l'autre extrémité. Son alésage central contient une valve rotative à rainures qui forme une chambre de carburant.

Le carburant pénètre dans le bloc commande à travers un tamis et passe par la vanne de mélange. En reliant la vanne de mélange au papillon, le flux de carburant est correctement proportionné au flux d'air pour avoir un rapport carburant/air correct.

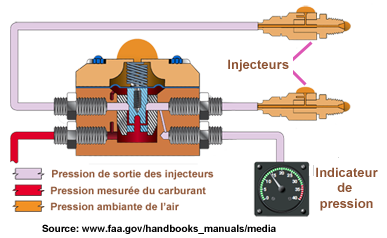

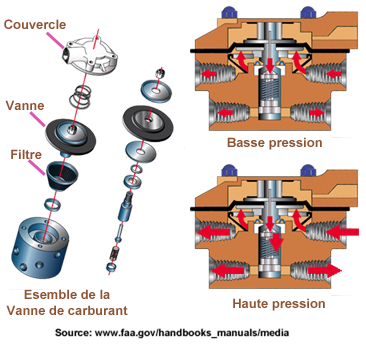

Répartiteur de carburant

Le répartiteur de carburant comprend une admission de carburant, une chambre à membrane, et des ports de sortie pour alimenter les injecteurs. Tout carburant entrant doit passer à travers un tamis fin installé dans la chambre à membrane.

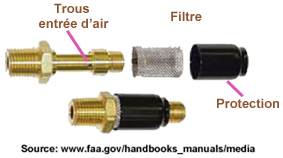

Injecteurs

Les injecteurs sont situés dans la culasse, avec leur sortie dirigée vers l'orifice d'admission. Le corps de l'injecteur

contient un passage central percé d'un contre-alésage à chaque extrémité. L'extrémité inférieure est utilisée en tant que chambre pour le mélange carburant/air avant la pulvérisation. La partie supérieure contient un orifice amovible pour calibrer les buses.

Avantages et inconvénients

Un système d'injection de carburant est considéré comme étant moins sensible au givrage que le système de carburateur, mais un givrage de l'entrée d'air est possible dans les deux systèmes.

Avantages

- réduction du givrage par évaporation,

- débit de carburant meilleur,

- réponse plus rapide à l'accélération,

- contrôle précis du mélange,

- meilleure distribution de carburant,

- démarrage plus facile par temps froid.

Inconvénients

- difficulté à démarrer un moteur chaud,

- difficulté à redémarrer un moteur après un manque de carburant.

![]()