INSTRUMENTS MOTEURS

SURVEILLANCE DES VIBRATIONS

But

Pouvoir détecter une augmentation anormale des vibrations au niveau des turbomachines.

Les niveaux de vibration dans un moteur à réaction sont beaucoup plus bas que les vibrations dans un moteur à pistons. Ce faible niveau est rendu possible par un équilibrage précis du compresseur et des turbines. En fait, le niveau de vibration des moteurs peut être si faible et dépasser les limites de conception sans que les pilotes s'en aperçoivent.

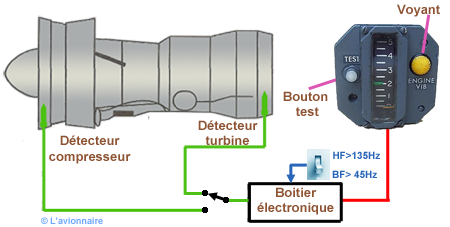

Des détecteurs sont placés à l'avant au niveau du compresseur et à l'arrière au niveau des turbines. Ces détecteurs sont connectés à un boitier électronique qui permet d'éliminer les fréquences indésirables et d'isoler les fréquences utiles à travers des filtres. Ces informations sont envoyées à un indicateur placé sur le tableau de bord et provoquent le déplacement d'une aiguille proportionnellement au niveau de vibration.

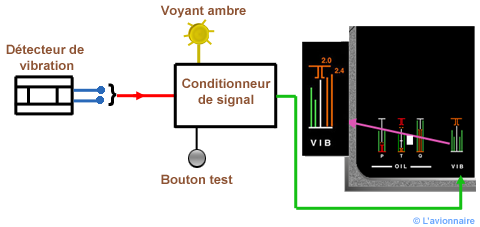

Sur certains réacteurs, une méthode plus précise (dessin ci-dessous) distingue les plages de fréquences de chaque ensemble rotatif (compresseur et turbine) et permet ainsi d'isoler la source de vibration.

Un interrupteur permet d'isoler le détecteur - compresseur ou turbine.

Un interrupteur permet de choisir la fréquence à analyser :

- BF fréquence de 45Hz environ provenant des attelages BP et HP (N1 et N2)

- HF fréquence supérieure à 135Hz provenant principalement de l'attelage HP (N2)

Une lampe d'avertissement est incorporée dans le système pour avertir le pilote si un niveau inacceptable de vibrations est approché.

Un bouton Test permet de tester le bon fonctionnement du circuit.

Les avions modernes utilisent des capteurs de vibrations et des systèmes de surveillance améliorés et fiables.

Il existe deux types de détecteurs.

- Capteur électromécanique (ancien)

- Accéléromètre piézoélectrique (moderne)

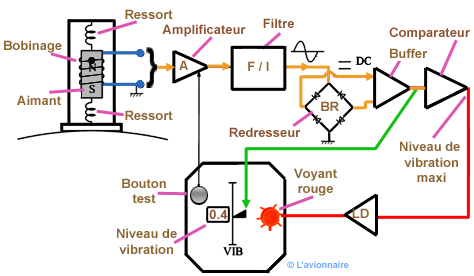

Capteur électromécanique

Un capteur électromécanique est constitué d'un aimant suspendu par des ressorts à l'intérieur d'une bobine. La bobine est fixée dans un boîtier qui est à son tour fixé sur le moteur à un point de mesure approprié (compresseur, turbine, etc.). Le capteur détecte la vitesse linéaire de conversion des vibrations mécaniques en un signal électrique.

Principe de fonctionnement

À la sortie de la bobine de l'électro-aimant, le signal AC passe par un amplificateur A . Puis, après amplification, le signal est filtré et corrigé pour éliminer les fréquences trop élevées. Il est ensuite converti par un redresseur BR . À la sortie, le signal en DC passe par un buffer (mémoire tampon) et un comparateur. Celui-ci compare l'amplitude des vibrations à une référence de niveau maximum. Lorsque le niveau de référence est dépassé, un circuit allume un voyant d'alarme rouge.

Un bouton Test permet de vérifier le bon fonctionnement du circuit.

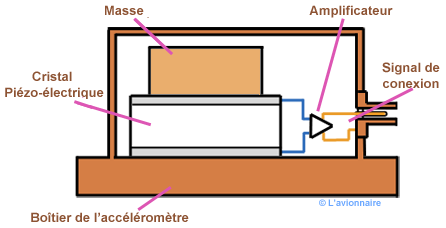

Accéléromètre piézoélectrique

Les dernières versions de capteurs de vibrations utilisent un accéléromètre piézoélectrique. Ils sont beaucoup plus fiables que les capteurs électromécaniques, car ils n'ont pas de pièces mobiles.

Le capteur se compose d'un cristal piézoélectrique (comme le quartz, le zircomate de plomb) serré entre une surface de référence (le boîtier de l'accéléromètre) et une masse d'épreuve.

Ses composants principaux sont :

- le boîtier de l'accéléromètre,

- une masse libre et flottante,

- un cristal piézoélectrique entre le boîtier et la masse.

Principe de fonctionnement

Quand le système subit une accélération suite aux vibrations, le cristal est étiré ou comprimé. Cette contrainte sur le cristal induit une différence de charge entre ses surfaces. Cette différence de charge est détectée par un amplificateur sensible aux charges et est convertie en signal de tension. L'amplificateur est activé par une source constante de courant. Pendant que l'accélération du cristal change, l'impédance de sortie varie pour créer le signal de tension, qui est directement proportionnel à la vibration mécanique du moteur.

L'information est ensuite transmise au tableau de bord par une simple sortie sur deux fils.

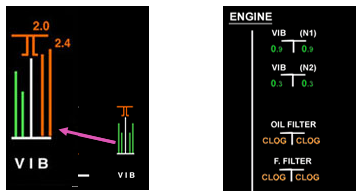

Ci-dessous affichage numérique des vibrations, à gauche sur Fokker 100 et à droite sur Airbus 320.