LES TURBOMACHINES

LES TURBOPROPULSEURS

- Les entrées d'air- Les réducteurs

- Turbopropulseurs à turbine liée

- Turbopropulseurs à turbine libre

- Turbopropulseurs à turbine libre inversée

Le terme turboprop vient de l'anglais turbo et propeller (hélice). Il est composé comme le turboréacteur d'une turbine à gaz sur laquelle a été rajoutée une turbine dite turbine de puissance à un ou plusieurs étages pour transformer l'énergie cinétique et thermique des gaz d'échappement en énergie mécanique, et entraîner ainsi par l'intermédiaire d'un réducteur une hélice. Malheureusement, cette énergie n'est pas totalement récupérée, il reste une poussée résiduelle d'échappement des gaz de l'ordre de 10 % environ. Pourtant, la poussée produite par l'hélice a un rendement supérieur à celui d'un turboréacteur classique.

Cette turbine à gaz peut être soit à compresseur axial, soit à compresseur centrifuge, soit à compresseur axialo-centrifuge.

Le but de ce chapitre est d'étudier le principe d'un turbopropulseur et non tel ou tel moteur en particulier.

Il existe plusieurs sortes de turbopropulseurs :

- les turbopropulseurs à turbine liée ;

- les turbopropulseurs à turbine libre ;

- les turbopropulseurs à turbine libre inversée.

Les entrées d'air

Sur la majorité des turbopropulseurs, l’entrée d’air est généralement située derrière l’hélice, ce qui induit des avantages, mais aussi des inconvénients. Suivant la conception du turbopropulseur, il existe plusieurs types d'entrées d'air.

Toutes les entrées d'air sont protégées contre le givrage soit pneumatiquement, soit électriquement.

Entrée d'air axiale

Très peu d'avions turbopropulseurs ont une entrée d'air axiale. Ce type de moteur implique que l'hélice soit placée l'arrière de la turbine à gaz et qu'elle soit propulsive.

Ci-dessous, l'un des rares turbopropulseurs à entrée d'air axiale, le Piaggio P180 Avanti II.

Autre photo du Piaggio P180 Avanti

Entrée d'air axisymétrique

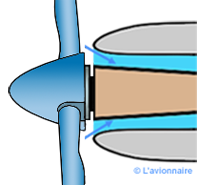

La plupart des turbopropulseurs ayant leur hélice à l'avant, l'entrée d'air doit donc la contourner. Dans ce cas, elle peut être annulaire concentriquement à l'axe de l'hélice.

Ci-dessous, le turbopropulseur Rolls-Royce Dart équipant les Fokker 27

Entrée d'air en écope

L'entrée d'air est alors décalée généralement vers le bas en forme d'écope. Le souffle de l'hélice favorise alors l’alimentation en air du groupe compresseur.

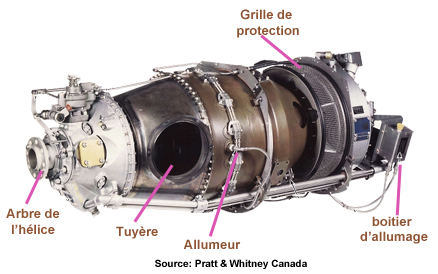

Ci-dessous, le turbopropulseur Pratt & Whitney PT6A équipant de nombreux avions, sur ce type de turbine, écope et tuyère se trouvent à l'avant. (Voir ci-après Turbine libre inversée).

Comme pour les turboréacteurs au sol, lors des escales assez longues, les entrées d'air sont toujours obturées par un cache pour éviter que des objets ne pénètrent à l'intérieur, mais aussi pour éviter que la turbine tourne sous l'effet du vent sans que les paliers soient huilés.

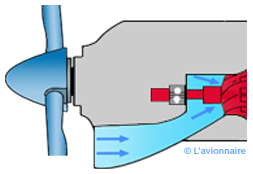

Les réducteurs

Placé entre la turbine et l'axe de l'hélice, le rôle du réducteur est de réduire la vitesse de rotation de l'hélice. En effet, la formation des ondes de choc sur l'hélice est fonction de la vitesse de rotation de l'hélice et de la vitesse de l'avion. À partir d'une certaine vitesse, les extrémités des pales vont subir des ondes de choc transsoniques et leur efficacité diminuera fortement. C'est pour cette raison que la majorité des avions à turbopropulseurs ont une vitesse de croisière comprise entre 400 Km/h et 700 Km/h .

Les hélices entraînées par les réducteurs sont toutes dotées d'un mécanisme pour ajuster l'angle de calage des pales en fonction du vol (montée, croisière, descente, mise en drapeau ou reverse). Ce mécanisme peut être automatique ou manuel.

Exemple le PT6A :

- la turbine à gaz (compresseur/turbine HP) tourne à environ 45 000 tr/min.

- la turbine indépendante de puissance reliée à l'entrée du réducteur tourne à environ 30 000 tr/min.

- l'arbre de l'hélice à la sortie du réducteur tourne entre 1 700 et 2 200 tr/min.

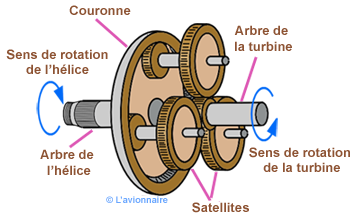

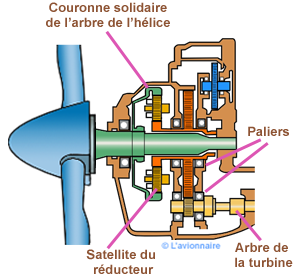

Schéma d'un réducteur planétaire ou épicycloïdal. Le porte satellite, qui est fixe par rapport au bâti, n'est pas représenté sur le dessin ci-dessous.

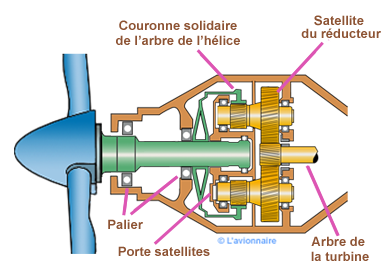

Coupe d'un réducteur épicycloïdal à deux étages avec denture des engrenages hélicoïdale.

Avantages d'une telle denture :

- usure et niveau sonore réduit ;

- régularité de la transmission à haute vitesse (nombre de dents en prise plus élevé) ;

- couple transmis peut être plus élevé (nombre de dents en prise plus élevé).

Certains turbopropulseurs sont équipés d'un réducteur décalé vers le haut, ce qui permet d'avoir un diamètre d'hélice plus important ou d'augmenter la garde de l'hélice par rapport au sol.

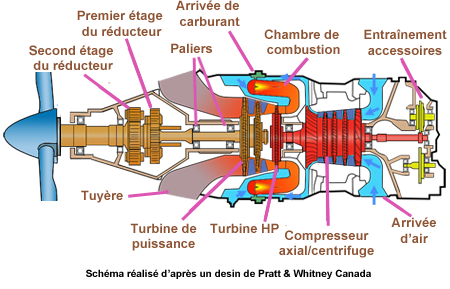

Ci-dessous, coupe d'un réducteur décalé. Les moteurs de la famille PW 100 à 150 de Pratt & Whitney utilisent un réducteur basé sur ce principe.

Turbopropulseurs à turbine liée

Dans un turbopropulseur à turbine liée, la puissance mécanique est transmise par le même arbre au compresseur et à l'hélice par l'intermédiaire du réducteur. Dans ce cas, le compresseur et le récepteur (arbre d'entrée du réducteur) ont la même vitesse de rotation. Le régime de rotation de l'hélice est donc directement lié au régime compresseur/turbine.

De construction simple et légère, ce type de turbopropulseur a quand même des inconvénients :

- le débit d'air dans la chambre de combustion dépend directement du régime de rotation compresseur/hélice.

- la régulation de l'hélice est compliquée.

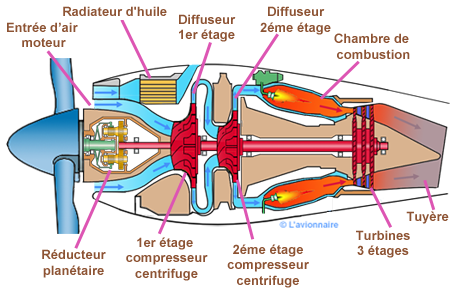

Schéma de principe d'un turbopropulseur à turbine liée composé de trois turbines, de deux compresseurs centrifuges et d'un réducteur épicycloïdal.

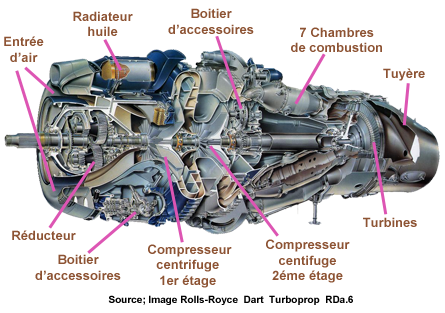

Ci-dessous le turboprop Roll-Royce Dart qui équipa les Bréguet Alizé, Hawker Siddeley, Fokker 27 etc.

Sa puissance évoluera avec le temps, elle était d'environ 1.000 CV au moment de son développement en 1945 et atteindra plus de 2.000 CV pour les dernières séries.

Turbopropulseurs à turbine libre

De construction plus complexe, le turbopropulseur à turbine libre comprend généralement trois modules :

- la turbine à gaz constituée d'un ou plusieurs compresseurs et d'une ou plusieurs turbines à un ou plusieurs étages ;

- d'une turbine appelée turbine de puissance à un ou plusieurs étages qui entraîne un axe ;

- puis d'un réducteur placé entre l'axe de la turbine de puissance et l'arbre de l'hélice.

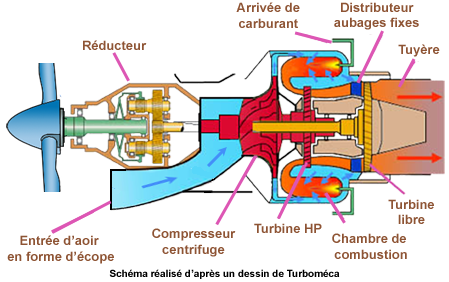

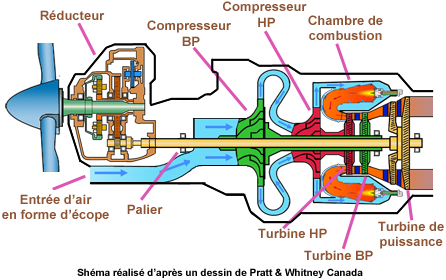

Le schéma ci-dessous représente un turbopropulseur avec un attelage compresseur/turbine, une chambre de combustion inversée et une turbine de puissance qui entraîne un réducteur.

Le schéma ci-dessous représente un turbopropulseur avec un attelage compresseur/turbine basse pression, un attelage compresseur/turbine haute pression, une chambre de combustion inversée et une turbine de puissance à deux étages qui entraîne un réducteur décalé vers le haut.

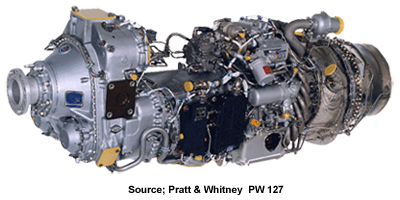

Les moteurs de la famille PW 100/150 de Pratt & Whitney qui équipent les ATR 42 et 72 sont conçus de cette façon. La vitesse de sortie du réducteur des PW 118 à PW 127 se situe entre 1 200 et 1 300 tours/min.

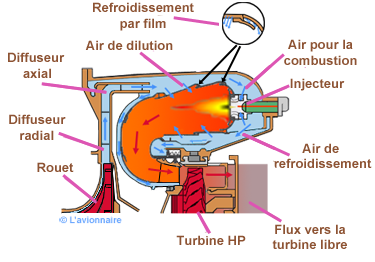

Chambre de combustion inversée

La majorité des turbopropulseurs actuels sont équipés de chambres de combustion inversées. Ce principe permet de diminuer l'encombrement du moteur.

Ci-dessous, le schéma de principe de fonctionnement d'une chambre de combustion annulaire inversée type Turboméca.

Turbopropulseurs à turbine libre inversée

Dans ce type de turbopropulseur, l'axe de sortie se trouve à l'avant, ce qui permet de réduire la longueur de l'arbre de l'hélice. La chambre de combustion à flux inversé entraîne la diminution de l'encombrement du moteur.

Ci-dessous, schéma du Pratt & Whitney PT6A avec son réducteur concentrique épicyclique.

Sur la photo ci-dessous du PT6A-27/34 on remarque la protection de l'entrée d'air. Cette protection est généralement une grille contre les corps étrangers pouvant résister à l'impact d'un oiseau. Des filtres de protection contre le sable peuvent aussi être installés.

L'Europrop International TP400-D6 est un turbopropulseur développé par le consortium européen Europrop International, regroupant les motoristes MTU Aero Engines, Snecma, Rolls-Royce et Industria de Turbo Propulsores (ITP). Le TP400-D6 est un turbopropulseur triple-corps équipé d'une hélice à huit pales Ratier. Il développe une puissance maximale de 11 600 ch (8 203 kW). Il équipe exclusivement l'avion de transport militaire polyvalent conçu par Airbus, l'Airbus A400M, qui est entré en service en 2013.

Vidéo de SNECMA.