LES TURBOMACHINES

DIFFÉRENTS TYPES DE TURBORÉACTEURS

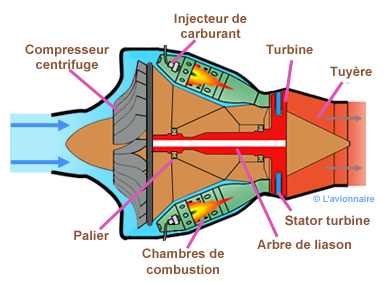

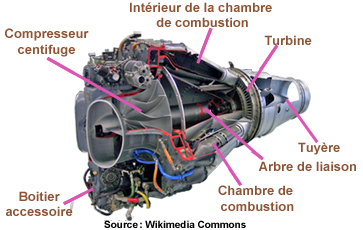

Turboréacteur à compresseur centrifuge

Un compresseur centrifuge est lié mécaniquement par un arbre à une turbine. Celle-ci peut être centripète ou axiale à un ou plusieurs étages. Le compresseur centrifuge offre l'avantage d'être simple à fabriquer.

Sa faible longueur malgré un fort diamètre en font un moteur compact idéal pour les hélicoptères.

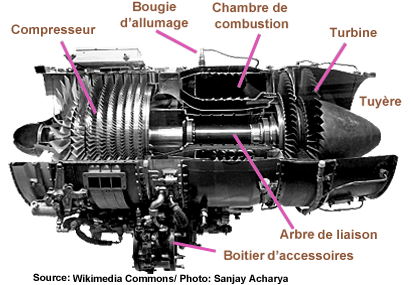

Ci-dessous, un turboréacteur à compresseur centrifuge comportant plusieurs chambres de combustion et une turbine axiale à deux étages.

Ci-dessous, le De Havilland "Goblin" qui équipait les avions anglais "Vampire"

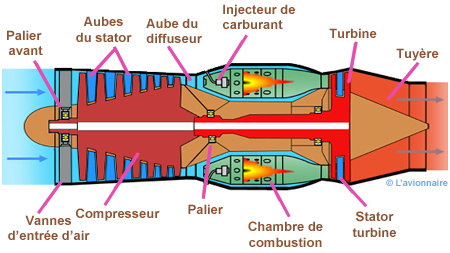

Turboréacteur à compresseur axial

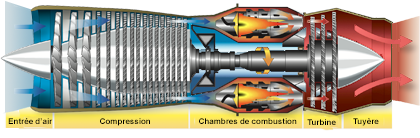

Turboréacteur simple flux monocorps

C'est le cas le plus simple. Un compresseur à plusieurs étages est lié mécaniquement par un arbre à une turbine à un ou plusieurs étages. L'ensemble tourne à la même vitesse.

Ce type de turboréacteur peut être conçu soit avec plusieurs chambres de combustion, soit avec une seule chambre annulaire.

Ci-dessous le General Electric J85-GE-17A turbojet engine

Turboréacteur simple flux double-corps

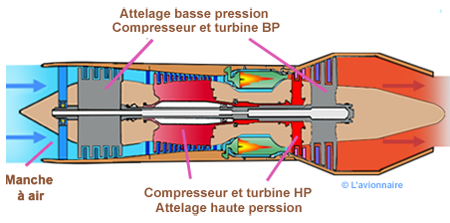

Pour augmenter la puissance, certains réacteurs ont un second compresseur relié à une seconde turbine.

L'ensemble compresseur et turbine (en rouge ci-dessous) constitue l'attelage N2.

L'ensemble compresseur et turbine (en gris ci-dessous) constitue l'attelage N1.

Les deux attelages sont liés par des arbres d'entraînement différents et ont des vitesses de rotation différentes.

À noter que l'arbre de l'attelage N1 passe à l'intérieur de l'arbre de l'attelage N2.

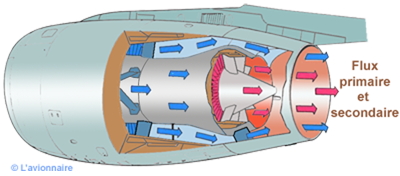

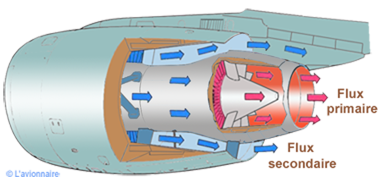

Turboréacteur double flux mélangés

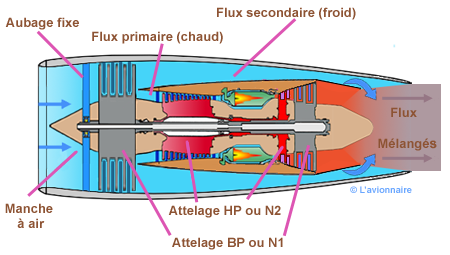

Sur ce type de turboréacteur, on prélève une partie de l'énergie pour faire tourner une turbine supplémentaire à un ou plusieurs étages qui entraînera un compresseur basse pression. Ce dernier créera une poussée additionnelle en accélérant un flux secondaire.

Deux flux séparés vont alors traverser le turboréacteur.

Le flux primaire ou flux chaud traverse tout le réacteur en passant par le compresseur basse pression, par le compresseur haute pression, les chambres de combustion et les turbines haute pression et basse pression.

Le flux secondaire ou flux froid (en bleu) contourne toute la partie chaude du réacteur. Les deux flux se rejoignent et se mélangent dans la tuyère avant d'être éjectés.

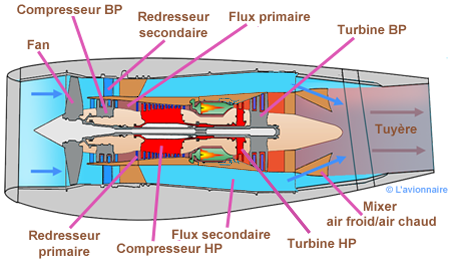

Sur certains réacteurs, pour favoriser le mélange air secondaire (froid)/air primaire (air chaud), un mélangeur (mixer) est rajouté au début de la tuyère, ce qui produira une dilatation et une accélération du flux secondaire afin d'optimiser la poussée totale.

Voir Les Tuyères dans Éléments composants.

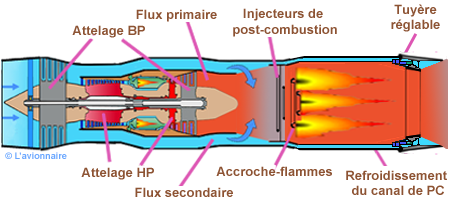

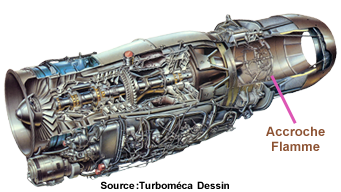

Turboréacteur avec post-combustion

Après la combustion normale du carburant qui a lieu dans la chambre de combustion, la post-combustion appelée également réchauffe se fait dans un canal prolongeant la tuyère. Du carburant (Kérosène) injecté en fines gouttes se vaporise et se mélange dans l'écoulement à forte vitesse qui sort de la tuyère du turboréacteur, et qui contient encore environ un tiers de l'oxygène de l'air initial. Les flammes créées se stabilisent un peu plus loin dans une ou plusieurs gouttières toriques appelées "accroche-flammes" qui maintiennent des noyaux de recirculation des gaz dans leur sillage. On obtient ainsi un regain de poussée dû à cette nouvelle combustion.

La post-combustion peut aussi bien équiper les turboréacteurs simple flux que double flux.

Elle n'est utilisée actuellement que par des avions militaires supersoniques et principalement par des avions de combat rapides. Seuls deux avions civils l'avaient utilisée, le Concorde franco-anglais et le Tupolev Tu-144 russe.

Ci-dessous, le turboréacteur Adour issu de la coopération Rolls-Royce-Turboméca dans sa version post-combustion.

Le turboréacteur M88 propulse l'avion Rafale de Dassault Aviation. Il est entièrement développé et produit par Snecma.

Vidéo de SNECMA.

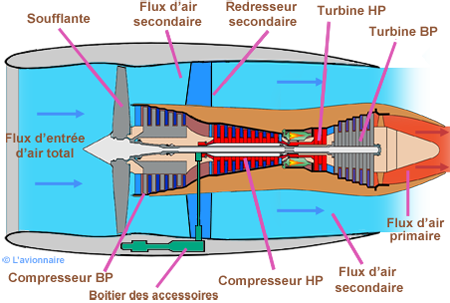

Turboréacteur double flux avec soufflante

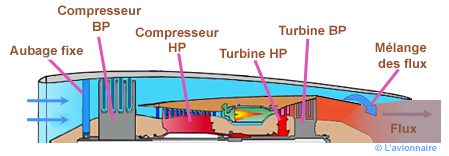

Sur ce type de turboréacteur, une soufflante (ou fan en anglais) d'un diamètre bien supérieur au compresseur BP est rajoutée à l'avant de celui-ci. Ce qui permet d'obtenir du flux secondaire un maximum de poussée. Cette soufflante est entraînée par le même arbre que le compresseur BP.

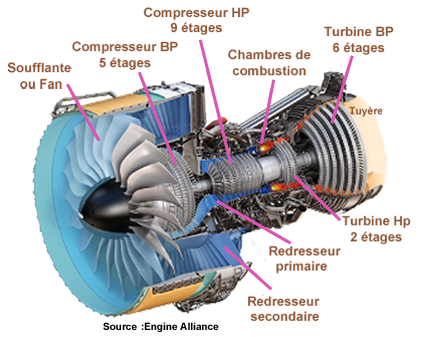

Turboréacteur double flux avec grande soufflante

La soufflante qui reçoit la totalité de l’air est de grandes dimensions. La majeure partie de cet air va constituer le flux secondaire, l’autre partie va constituer le flux primaire.

Le flux secondaire est éjecté par une tuyère secondaire, le flux primaire par une tuyère primaire.

Ci-dessous, le turboréacteur General Electric GE90 - Turbosoufflante double flux, double attelage. Poids 8,3 tonnes pour 3,43 mètres de diamètre.

Le débit d'air absorbé est de plus de 1 500 kg par seconde soit plus de 1 100 000 litres par seconde. La consommation effective de carburant est de plus de 3 000 kg/h soit près de 4 000 litres par heure. Cela représente environ 400 litres pour 100 km.

Dans un turboréacteur à simple flux, une petite quantité d'air est accélérée très fortement, ce qui entraîne une vitesse d'éjection élevée, créant de fortes turbulences en se mélangeant à l'air ambiant, d'où un bruit important.

En revanche, dans un turboréacteur à double flux, la grande quantité d'air passant dans le flux secondaire est faiblement accélérée et vient "gainer" le flux primaire fortement accéléré, d'où une diminution du bruit. Malheureusement, la soufflante de fort diamètre engendre d'autres bruits en aval et en amont, notamment dans les phases d'approche lorsque la vitesse du jet est réduite.

Vidéo de SNECMA. CFM56

Le rapport entre le débit d’air du flux secondaire et celui du flux primaire s'appelle rapport de dilution ou taux de dilution. Ce rapport était de 1 au début des années 70 (moteur JT8D Boeing 737), il est actuellement supérieur à 8 comme le GP7200 de Engine Alliance ci-dessous.

Nouveaux turboréacteurs

Le LEAP pour Leading Edge Aviation Propulsion, est une nouvelle génération de turboréacteur actuellement en développement, conçu par le consortium CFM International detenu à 50/50 par Snecma (groupe Safran) et GE (General Electric, États-Unis). Il est destiné à remplacer la famille des CFM56 et son entrée en service sur les avions civils monocouloirs est prévue pour 2016. Le LEAP est un réacteur double flux double-corps avec un taux de dilution de l'ordre de 10. Les aubes de turbine basse pression et les anneaux de turbine haute pression sont réalisés en composite à matrice céramique. Les aubes de soufflante sont en matériaux composites tissés 3D associés au procédé RTM (moulage par injection de résine) ; plus durables et moins nombreuses (18 contre 24 à 36 dans les moteurs CFM56), elles devraient permettre un gain de masse de près de 450 kg. La consommation spécifique du LEAP est ainsi annoncée de 16 % inférieure à celle du CFM56 ; CFM International annonce également une diminution des émissions de CO2 de 16 %, de NOx de 50 % et une diminution du niveau sonore du moteur de 15 dB. Source: Wikipedia.org

Vidéo de SNECMA.

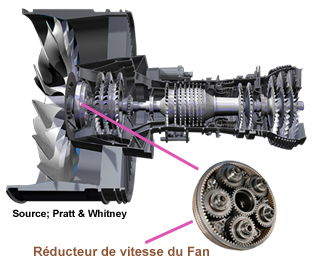

Le PW 1000G

Pour augmenter le rendement d'un turboréacteur, il faut accroître la température dans la chambre de combustion, accélérer la vitesse de rotation de la turbine, donc du compresseur, tout en réduisant les masses. Comme il est inutile d'augmenter le débit d'air dans la chambre de combustion et que la vitesse de rotation de la soufflante a ses limites, l'idée est de diminuer la vitesse de la soufflante en l'équipant d'un réducteur. Ce moteur sera donc plus économe et moins bruyant.

Mais ce système n'a pas que des avantages et génère aussi des inconvénients : augmentation du poids et complexité du réducteur.

Ci-dessous, le PW 1000G de Pratt & Whitney en cours d'essai.

Une autre option envisagée est un moteur de type "open rotor" c'est-à-dire avec une ou deux soufflantes (hélices) non carénées qui consommerait de 20 à 25 % de kérosène en moins grâce à un rendement très élevé. Mais ce concept ne sera pas prêt avant 2020 à 2025.

Ci-dessous, un moteur open rotor à deux soufflantes contrarotatives appelées également Propfans.